ГЛАВА VII

МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ КОНТРОЛЯ ПРОИЗВОДСТВА

§ 1. Автоматические контрольные устройства, используемые при механической обработке

Значительная часть рабочего времени на производстве затрачивается на контроль деталей и узлов при их обработке и сборке. Механизация и автоматизация операции контроля обеспечивают сокращение затрат вспомогательного времени и, следовательно, повышение производительности труда.

Автоматические контрольные устройства по характеру воздействия на технологический процесс подразделяются на устройства активного и пассивного контроля. Устройства активного контроля воздействуют на машину-орудие, изменяя протекание технологического процесса. Устройства пассивного контроля лишь фиксируют размеры изделий или сортируют их на различные группы, не оказывая при этом воздействия на ход технологического процесса.

Устройства активного контроля.

Устройства для контроля размеров изделия в процессе обработки устанавливают непосредственно на станках и предназначаются для подачи команд на автоматическое изменение режима обработки (переход с чернового на чистовое точение и т. д.) или автоматическое выключение станка при достижении изделием заданного размера.

Автоподналадчик (контрольное устройство, устанавливаемое на станке или вне его и воздействующее на рабочий орган — суппорт, шпиндель и др.) предназначен для корректировки размеров последующего изделия при отклонении размеров изделий от заданных значений.

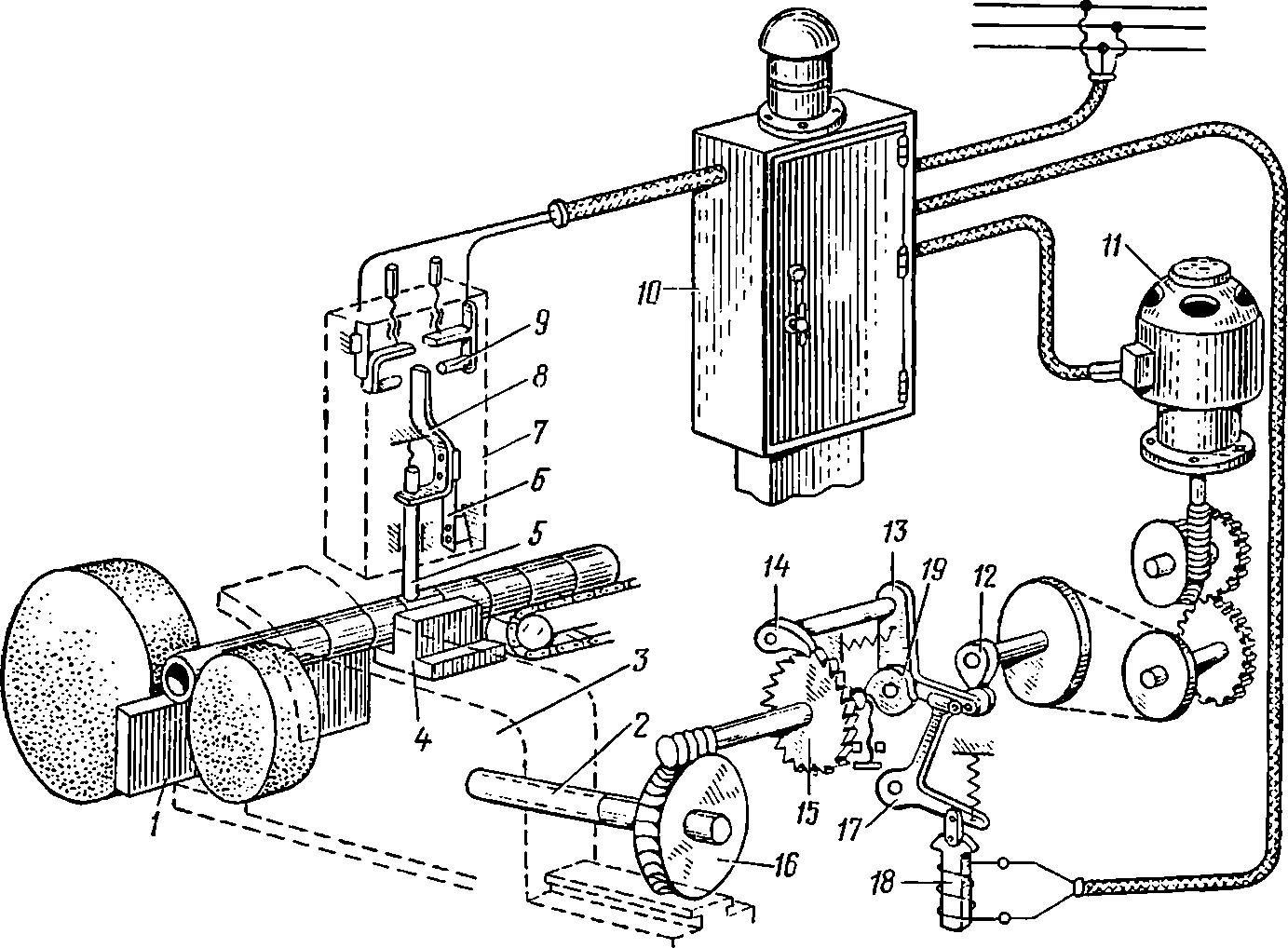

Рассмотрим устройство и принцип работы автоподналадчика к бесцентровошлифовальному станку (рис. 160). На этих станках шлифовальный и регулирующий (подающий) круги быстро изнашиваются, что приводит к увеличению диаметров изделий. Для компенсации износа кругов бабка подающего круга должна периодически подвигаться к шлифовальному кругу, чтобы сохранить размеры изделия в заданных пределах. Эту операцию обычно выполняют вручную. Замена ручной подналадки специальными устройствами получила название автоподналадки, а сами устройства — автоподналадчиков.

Заготовка в процессе обработки перемещается по направляющей ножа 1 и попадает на измерительную позицию — призму 4. Здесь деталь ощупывается наконечником 5 электроконтактного датчика 7. Наконечник 5 жестко связан с контактным рычагом 8, подвешенным на плоской пружине 6. Увеличение размера обработанной детали приводит к замыканию рычагом 8 контакта 9 и выключению реле 10 управления механизмом подкладки. Реле, срабатывая, включает соленоид 18, с этого момента начинается подналадка станка.

Перемещение бабки 3 (показана пунктиром) с регулирующим кругом осуществляется при помощи винта 2. Перемещение регулирующего круга к шлифовальному приводит к компенсации их износа, т. е. к восстановлению размеров обрабатываемой детали. Винт 2 получает вращение от храпового колеса 15 через червячную передачу 16. Храповое колесо поворачивается собачкой 14, соединенной с качающимся рычагом 13. Этот рычаг получает качательное движение от мотора с редуктором 11 при помощи кулачка 12. За один оборот кулачка происходит одно двойное качание рычага 13. При включенном соленоиде (во время подналадки) рычаг 17 оттянут вниз, что позволяет рычагу 13 совершать качательное движение.

При окончании подналадки размеры деталей уменьшаются и под измерительный наконечник 5 поступают детали заданных размеров. При этом рычаг 8 и контакт 9, размыкаясь, отключают соленоид 18. Далее рычаг 17 давит на скос ступицы 19 и поворачивает рычаг 13 по часовой стрелке, освободив его ролик из соприкосновения с кулачком 12. С прекращением качания рычага 13 приостанавливается вращение храпового колеса и винта 2. На этом автоподналадка прекращается.

При уменьшении размера заготовок (деталей) автоматическая подналадка не производится, а сигнал об уменьшении размера подается светофорным устройством.

Рис. 160. Схема работы автоподналадчика

Рис. 161. Схема автоподналадчика с регулируемым чувствительным упором

Как видно из рисунка, электроконтактная головка располагается на некотором расстоянии от шлифовального круга. Детали с чрезмерно большими размерами, находящиеся в вышеуказанном промежутке, могут вызвать дополнительные импульсы на подналадку, т. е. привести к слишком большому перемещению регулирующего круга. Для предотвращения повторных импульсов на соленоид в схему введено реле времени с выдержкой до 12 с, необходимой для подачи на измерительную позицию новых деталей после корректировки от первого импульса. Случайные толчки (от двигающихся заготовок с завышенным размером), передающиеся измерительному шпинделю, а также попадание посторонних тел (частицы абразива или стружки) в зону контакта измерительной иглы (наконечника) с деталями не оказывают влияния на четкость работы автоподналадчика.

Общим недостатком автоподналадчиков бесцентровошлифовальных станков является недостаточная точность подналадки. Это вызывается тем, что механизм подналадки перемещает массивную бабку регулирующего круга массой 400—600 кг (перемещение составляет несколько микрон). Поэтому из-за малости заданного перемещения импульс поглощается в промежуточных звеньях (от датчика до регулируемого круга) за счет их упругих деформаций и погрешностей изготовления.

Повышая точность автоподналадки, стремятся максимально сократить кинематическую цепь подналадчика и перемещать не бабку регулирующего круга или суппорт токарного станка, а упор, ограничивающий движение исполнительного органа. Рассмотрим схему подналадки с применением регулируемого чувствительного упора (рис. 161). Положение суппорта с резцом 2 по отношению к детали 1 определяется чувствительным упором 7 с электрическими контактами 6, размыкание которых приводит к остановке поперечного движения суппорта.

При чрезмерном изменении размера детали контролирующим датчиком 3 будет подана команда механизму подналадки 5. Последний переместит корпус чувствительного упора 7.

В системе подналадки предусмотрено специальное устройство 4 для сравнения результатов нескольких измерений, усреднения или обработки их заданным методом и подачи команды о регулировании чувствительного упора. Достоинство этого метода подналадки заключается в высокой чувствительности перемещения упора.

Назначение блокирующих и защитных устройств состоит в том, что они предотвращают попадание в станок заготовок с завышенными размерами, останавливают станок в случае поломки режущего инструмента или прекращения подачи заготовок, контролируют правильность базирования деталей в приспособлениях.

Примером такого устройства активного контроля является приспособление для проверки глубин просверленных отверстий в корпусных деталях (рис. 162), подающее при необходимости команду об остановке станка [4]. При сверлении одновременно большого количества глухих отверстий с последующим нарезанием резьбы в корпусных деталях на многошпиндельных агрегатных станках автоматической линии возникает необходимость в автоматизации контроля отверстий и полной их длины для предотвращения поломки метчиков.

Рис. 162. Контрольное приспособление для проверки глубины просверленных отверстий в корпусных деталях:

а — исходное положение контрольного приспособления; б — положение контрольного приспособления при проверке наличия и глубины просверленных отверстий

Работа контрольного приспособления осуществляется следующим образом. Корпусная деталь 11 после сверления автоматически подается на контрольную позицию, где в контролируемые отверстия 10 детали вводятся от гидроцилиндра 2 штифты 9 для проверки наличия и глубины просверленных отверстий. При этом длина каждого штифта соответствует заданной глубине просверленного отверстия. Головки 8 с закрепленными в них штифтами установлены на штоках 13, смонтированных в корпусе 5. Скосы на левых концах штоков соприкасаются со стержнями двух конечных выключателей 4, установленных в корпусе, который связан со штоком 3 гидроцилиндра. Для контроля наличия и глубины отверстия поршень 1 со связанным с ним штоком гидроцилиндра совместно с головками перемещаются вправо по направляющим штангам 15 до соприкосновения правого торца корпуса с упором 12. При этом штифты входят в отверстия, чем обеспечивается проверка наличия и заданной глубины сверления. Если глубина просверленных отверстий соответствует заданным значениям, то штоки, перемещающиеся во втулках 7 за счет силы упругости пружин 6, займут крайнее правое положение. При этом стержни конечных выключателей будут касаться скосов на левых концах штоков и контакты 14 разомкнутся.

В случае отклонений от заданных значений глубин отверстий или наличия в отверстии сломанного сверла один из штифтов головки войдет в отверстие на меньшую глубину, упираясь либо в дно отверстия, либо в сломанное сверло. Однако корпус будет перемещаться вправо до соприкосновения с упором. При этом левый конец верхнего штока своим скосом нажмет на стержень верхнего конечного выключателя и тем самым подаст команду на остановку соответствующего станка автоматической линии для устранения причин, вызвавших неполадки в работе и удаления бракованной детали.

Устройства пассивного контроля.

Наибольшая эффективность, высокое качество и объективность пассивного контроля могут быть достигнуты за счет применения многомерных механизированных контрольных приспособлений светосигнального типа и контрольно-сортировочных автоматов. Особенность устройства и работы многомерных механизированных контрольных приспособлений светосигнального типа заключается в одновременной проверке нескольких размеров детали с одной установки. Ощупывание деталей (контроль размеров) производится электроконтактными датчиками (головками), которые включаются в цепь светосигнальных ламп. Загорание лампы свидетельствует о выходе контролируемого размера изделия за поле допуска.

На практике приходится иметь дело с контролем множества размеров (на одной детали), поэтому визуальная фиксация световых сигналов для контролера представляется дополнительной операцией. В этом случае устанавливается еще один дополнительный световой сигнал, оценивающий одновременную годность всех размеров детали, и время на операцию контроля резко сокращается.

Рис. 163. Контрольно-сортировочный автомат:

а — структурная; б — элементная блок-схема

Применение контрольно-сортировочных автоматов позволяет полностью автоматизировать операции пассивного контроля. Потребность в контрольно-сортировочных автоматах возникает в двух случаях: при сортировке деталей на размерные группы для селективной сборки (обеспечение оптимальных зазоров или натягов) и при сортировке размеров на годные и бракованные, т. е. всего на две-три группы. Такие автоматы можно назвать браковочными, они конструктивно более просты, чем автоматы для многодиапазонной сортировки, и являются более перспективными.

Рассмотрим схему устройства контрольно-сортировочного автомата (рис. 163, а). Деталь Л подлежащая контролю, периодически подается из загрузочного устройства 2 на измерительную позицию, где ощупывается измерительным стержнем электроконтактного датчика 3. При разомкнутых контактах датчика по обмоткам катушек электромагнитов ЭМ1 и ЭМ2 протекает ток незначительной величины, обеспечивающий удержание поворотных заслонок 4 и 5 в закрытом положении. В этом случае детали по наклонной

плоскости скатываются и попадают в приемник /// для годных деталей. Замыкание нижнего контакта датчика приводит к обесточиванию электромагнита ЭМ1, вследствие чего заслонка 4 отпадает и преграждает путь детали /, направляя ее в приемник / (неисправимый брак).

Замыкание верхнего контакта датчика соответственно обесточивает катушку электромагнита ЭМ2. Заслонка 5 подает детали в приемник II исправимого брака. После этого заслонки возвращаются в исходное положение.

Контролируемым объектом /С. О. (рис. 163, б) контрольно-сортировочного автомата служит деталь I. Воспринимающим элементом схемы автомата В является измерительный стержень (наконечник) датчика, задающим элементом 3 — пара неподвижных контактов датчика, которые задают постоянное поле допуска на изготовление детали. Таким образом, верхний контакт замыкается в случае прохождения через измерительную позицию детали с завышенным размером, нижний контакт соответственно с заниженным размером. Промежуточным элементом П является электронное реле. Исполнительный элемент И автомата представляет собой совокупность двух электромагнитов и удерживаемых ими двух заслонок.