Деревянные детали вагонов обрабатывают при помощи многооперационных и автоматизированных станков на автоматических и комплексно-механизированных поточных линиях. В зависимости от размеров и формы деталей имеется несколько типов механизированных и автоматических линий обработки деревянных деталей.

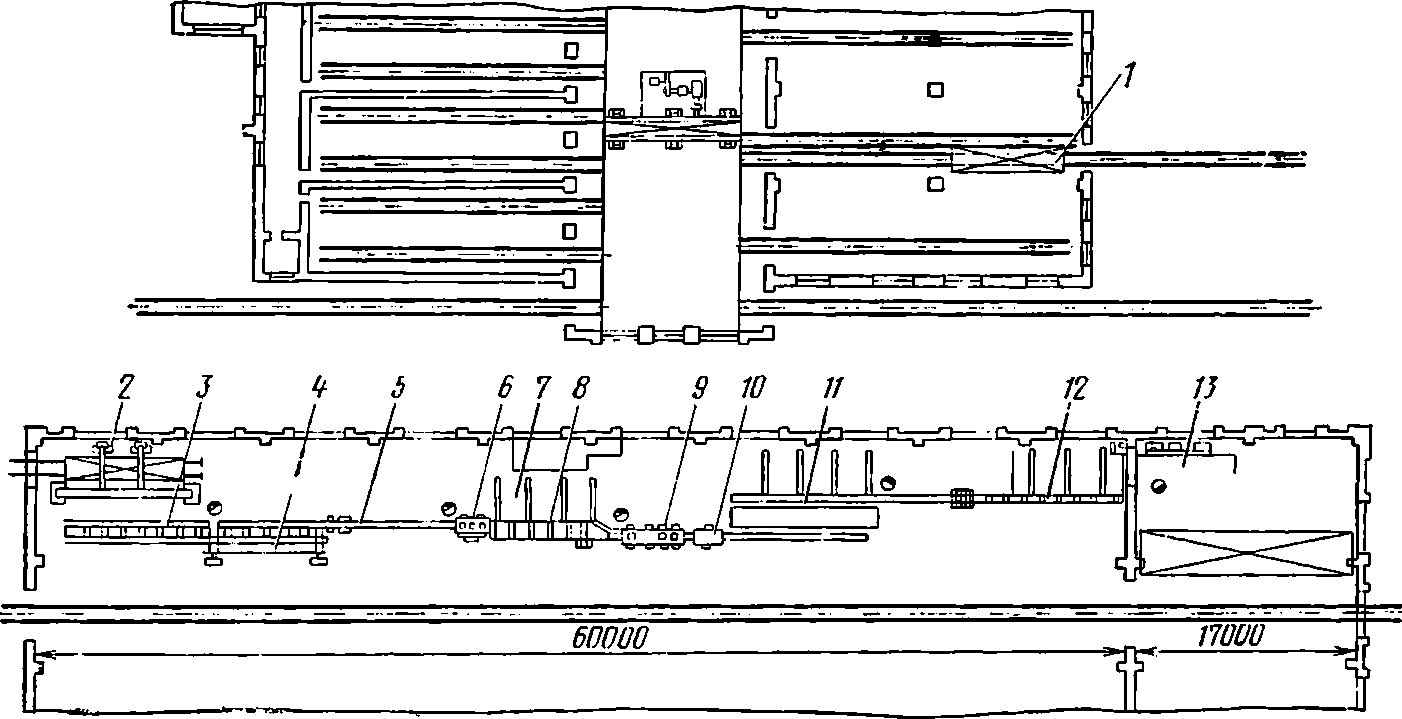

Рис. 145. Комплексно-механизированная линия для обработки досок пола и обшивки кузова вагона

Комплексно-механизированная поточная линия с конвейерным транспортным устройством, предназначенная для обработки досок пола и обшивки кузова вагона, показанная на рис. 145, имеет два технологических участка: сушки и механической обработки. В соответствии с установленным технологическим процессом штабель сухих досок выкатывается на тележках 1 и подается на конвейер цепным транспортером, расположенным между рельсами колеи, по которой движутся тележки со штабелями. Транспортер приводится в движение электрифицированной приводной станцией, включаемой периодически в тот момент, когда надо подать очередной штабель на конвейер.

Когда тележка подана в помещение деревообрабатывающего участка, доски при помощи штабелеразборщика 2 по одной штуке подаются на роликовый транспортер 3. По роликам транспортера доски движутся па торцовку. Как только доска доходит до концевого выключателя, срабатывают механизмы двух торцовых пил 4. Пилы включаются и одновременно торцуют две стороны детали. При обратном движении пилы сталкивают отторцованную доску на параллельный транспортер 5. Одна из пил подвижная, что позволяет изменять расстояние между ними соответственно длине обрабатываемой доски. Размер между пилами настраивается на партию деталей.

Отходы досок, получаемые при торцовке, автоматически сортируются. Обрезки длиной до 400 мм падают сквозь роликовый стол на непрерывно движущийся ленточный транспортер и выносятся за степу цеха в контейнер для отходов. Более длинные доски попадают па подставленную тележку, их периодически отвозят на рабочее место, где склеивают по длине. Отходы длиной 1800—1900 мм периодически при специальной наладке конвейера пропускают по конвейеру помимо штабелеразборщика. Такие доски используются для обшивки полувагонов.

Отторцованные доски, движимые транспортером 5, подаются на продольную распиловку к станку 6 с двумя дисковыми пилами. Рейки-отходы толщиной до 10—15 мм, получаемые при продольной распиловке, сталкиваются у пилы на специальную платформу 7 и периодически убираются во двор при помощи монорельса и электротельфера.

За станком 6 следует четырехсторонний строгальный станок 9, Для того чтобы сблизить торцы досок, следующих по конвейеру, что необходимо по условиям работы этого станка, так как у него нет тянущих роликов, перед станком установлен накопительный стол 8. По мере накопления досок на этом столе иногда бывает необходимо останавливать на некоторое время все предыдущее оборудование линии, что делается нажатием кнопки, находящейся вблизи стола.

За строгальным станком расположена камера для грунтовки 10, в которой установлены два автоматических распылителя краски типа КРВ-2. Выйдя из грунтовальной камеры, доски продвигаются по рольгангу дальше. После грунтовки доски направляются в терморадиационную сушильную камеру. Доски в камеру загружаются автоматически по мере их подхода, причем доски длиной 5 и 5,7 м загружаются по одной штуке, длиной 2,8 и 3,5 м — по две, а более короткие по три в торец (для лучшего использования объема сушильной камеры по длине). Доски, сбрасываемые с рольганга в сушильную камеру, попадают в подвески вертикального цепного транспортера, который непрерывно движется.

Рис. 146. Автоматизация загрузочно-разгрузочных операций

Цепи расположены зигзагообразно, так что каждая доска, находясь в камере 7 мин, проходит путь 12 м. На другую сторону камеры доски проходят съемники и сползают на следующий транспортер. При необходимости некоторые доски направляются на верстак 11 для заделки сучков.

По мере того как к срабатывателю 12 по транспортеру поступают доски из сушильной камеры, при нажиме доской на концевой выключатель срабатывают электромагнит и механизм толкателя. Доски сталкиваются с транспортера на наборный стол для формирования пакета и передачи его на автопогрузчик для транспортирования на склад или в вагоносборочный цех. Укладка готовых деталей в пакеты производится пакетоукладчиком 13.

На рис. 146 показана схема автоматизации загрузочно-разгрузочных операций, применяемая на механизированных линиях с гибкой межстаночной связью. Автоматические питатели и укладчики могут быть передвижными, что позволяет применять их и при работе одиночных станков проходного типа, например рейсмусовых (рис. 146, а). Пакет заготовок 1, уложенный на тележку А, выполняющую роль автоматического питателя, подают к станку 3. Включают механизм подачи 2, который и подает заготовки в станок. Приводные ролики 4 направляют выходящие из станка заготовки в укладчик 5 тележки Б. Работа питателя и укладчика происходит автоматически от конечных выключателей ВК1 — ВК7, которые управляют работой механизма и опускания платформ тележек. Механизм подъема приводится в движение электродвигателем Д1, а механизм передвижения и подачи обрабатываемых досок — электродвигателем Д2.

Заготовки 1, выходящие из предыдущего станка (рис. 146, б), поступают в укладчик 2, затем в накопитель 3, а оттуда в питатель 4 последующего станка. Выходящая из станка заготовка передним концом нажимает на первый конечный выключатель ВК1, от этого укладываемый пакет опускается на толщину заготовки. Когда пакет заполнится, а основание укладчика будет в крайнем нижнем положении, посредством второго конечного выключателя ВК2, приводится в действие рольганг 6, перемещающий пакет в накопитель, а основание укладчика возвращается в крайнее положение.

Питатель работает так же, как укладчик. После того как заготовка 5 будет подана в последующий станок, при помощи конечного выключателя ВК4 пакет поднимается на толщину заготовки. Когда пакет полностью разгрузится, основание питателя поднимется в крайнее верхнее положение. При этом посредством третьего конечного выключателя ВК3 основание питателя опустится и на него по рольгангу толкателем 7 будет подан следующий пакет.

Накопители со значительными страховыми запасами заготовок, выполняющие функции буферных складов, обычно располагают в стороне. При нормальной работе станочной линии эти запасы остаются нетронутыми.

Согласованное движение механизмов питателя и укладчика определяют следующим уравнением:

νп /h≥νт/L≥νмах/l≥νу /h,

где νп — скорость подъема платформы питателя, м/мин;

h — максимальная толщина обрабатываемых деталей, м;

νт — скорость транспортера питателя, м/мин;

L — путь перемещения деталей транспортером питателя, м;

lмах — максимальная скорость подачи станка, м/мин;

l — минимальная длина детали, м;

νу — скорость опускания платформы укладчика, м/мин.

Расстояние между ведущими и ведомыми звездочками транспортера питателя при полной его универсальности должно быть равно максимальной длине обрабатываемой детали на данном станке.

Автоматический контроль качества обработанных деталей.

На рис. 147 показана схема автоматического устройства для контроля толщины досок или брусков с применением подналадчика и сортировочного приспособления. Контролируемая деталь 1, выходящая из строгального станка, действует на датчик 2, который через усилитель 3 замыкает электрическую цепь электродвигателя 4, осуществляющего подналадку ножевого вала 5. Если толщина контролируемой детали превышает заданную величину (с учетом допуска), то измерительный стержень датчика поднимется и замкнет верхний контакт.

Рис. 147. Автоматическое устройство для контроля толщины досок

Электрический ток приведет в действие электродвигатель исполнительного механизма, который опустит ножевой вал, при этом толщина обрабатываемой детали 6 уменьшится.

В том случае, когда толщина контролируемой детали окажется меньше заданной величины, от замыкания нижнего контакта электродвигатель будет вращаться в противоположную сторону, ножевой вал поднимется. Если толщина контролируемой детали в пределах заданной величины, подналадчик не включится.

Для удаления из потока бракованных деталей применяется сортировочное приспособление 7 со сбрасывателем 8. Подобный сбрасыватель с отдельным датчиком устанавливают перед строгальным станком так, чтобы не допустить в обработку чрезмерно толстые и сильно покоробленные заготовки.

Заготовки из древесины с повышенной влажностью отбраковываются автоматическим контролером АКВ-1. Работа контролера основана на зависимости величины поглощения электромагнитной энергии древесиной от ее влажности: чем выше влажность древесины, тем больше поглощается энергия. При прохождении некондиционной заготовки исполнительный механизм сбрасывает ее с транспортера.

Чистоту поверхности обработанных деталей контролируют двумя основными способами. Первый способ основан на пневматике. Деталь контролируемой поверхностью проходит мимо источника сжатого воздуха. Если деталь обработана хорошо, то зазор между ее поверхностью и соплом будет небольшим и постоянным. Когда на поверхности будут сколы, шероховатости и другие дефекты обработки, зазор для выхода воздуха резко увеличивается и бракованная деталь выталкивается из общего потока. Второй способ — механический. Он основан на применении датчиков, прижимаемых пружинами к контролируемой поверхности. Если на поверхности будут сколы и другие дефекты, то щупы датчиков переместятся и дадут сигнал, что идет брак.

Автоматизация торцовочных станков.

При формировании механизированных или автоматизированных линий обработки деревянных деталей часто включаются маятниковые или суппортные торцовочные станки. Автоматизация таких станков сокращает время выполнения операций раскроя досок или брусков по длине и обеспечивает ритмичную работу механизированных линий.

На рис. 148, а дана кинематическая схема автоматизированного маятникового торцовочного станка, а на рис. 148, б — развернутая схема управления станков. Управление станком осуществляется при помощи конечных выключателей КВ1, КВ2 и КВ3. Уложенный на стол материал, упираясь в отбойную доску, передвигается винтовыми роликами в поперечном направлении к направляющей линейке, а затем вдоль нее, до конечного выключателя КВ1. При нажатии на этот выключатель включается электродвигатель подачи пилы. Как только пила достигнет конечного переднего положения, выключатель КВ3 включит электродвигатель подачи пилы на обратный ход. В конце обратного хода пила поворачивает рычаг, который посредством шарнирной системы сбрасывает отпиленную часть доски на продольный транспортер, затем операция повторяется. Остановка пилы в крайнем заднем положении достигается размыканием конечного выключателя КВ2.

Рис. 148. Схема автоматизации торцовочных станков:

1, 2 — электродвигатели; 3— винтовые ролики; 4 — транспортер; 5 — рейка; 6—рычаг; 7 — торцуемая доска; 8 — отбойная доска

Для получения большей скорости возврата пилы обычно применяют двухскоростной двигатель. В схеме управления торцовочным станком предусмотрен переключатель, предназначенный для управления роликовым транспортером в случае необходимости вручную. При нажатии кнопки П2 вырезают дефекты и обрезают торцы в раскраиваемом материале.

Аналогичные схемы управления можно применить для модернизации суппортных, шарнирных и торцовочных станков. В некоторых случаях вместо шестеренчато-реечного механизма для привода пилы может быть использован кривошипно-шатунный или кулисный механизм.