Автоматическая наплавка гребней бандажей и цельновкатаных колес.

Автоматической наплавкой под слоем флюса восстанавливают гребни и поверхности качения бандажей и цельнокатаных колес колесных пар локомотивов и вагонов. Для наплавки применяют самоходный двухдуговой наплавочный аппарат А-482 (рис. 157). Основным узлом аппарата является самоходная сварочная головка 14. Механизм головки осуществляет подачу изолированных друг от друга электродных проволок через гибкие шланги 8 и 9 и мундштуки 10 и 11. Для направления электродов мундштуки снабжены двумя корректорами, один из которых смещает один электрод относительно другого, а второй корректор обеспечивает совместное поперечное перемещение обоих электродов.

Перемещение мундштуков на шаг наплавки за один оборот аппарата вокруг колеса производят вручную суппортами горизонтальной 12 и вертикальной 13 настройки. При наплавке головка, связанная с поводком штангой, обкатывается по торцу бандажа на бегунках 1, 2. Поворотом маховичка 3 можно отключить привод и перекатывать аппарат по бандажу вручную. Настройку аппарата на нужный диаметр колеса осуществляют выдвижной штангой. Аппарат устанавливают на наплавляемое колесо так, чтобы он опирался на колесо тремя точками: центром, входящим в центровое отверстие колеса, и двумя бегунками 1 и 2.

Поверхность бандажа очищают от масла и ржавчины. Места, подлежащие наплавке, зачищают до металлического блеска. После этого к бандажу прикрепляют флюсоудерживающее приспособление, состоящее из двух полуколец, изготовленных из стальных листов толщиной 2—3 мм, к которым под углом 120° приварена металлическая стенка, образующая борт флюсодержателя. Приспособление прикрепляют к бандажу при помощи двух планок и болтов, которые проходят через отверстие в диске.

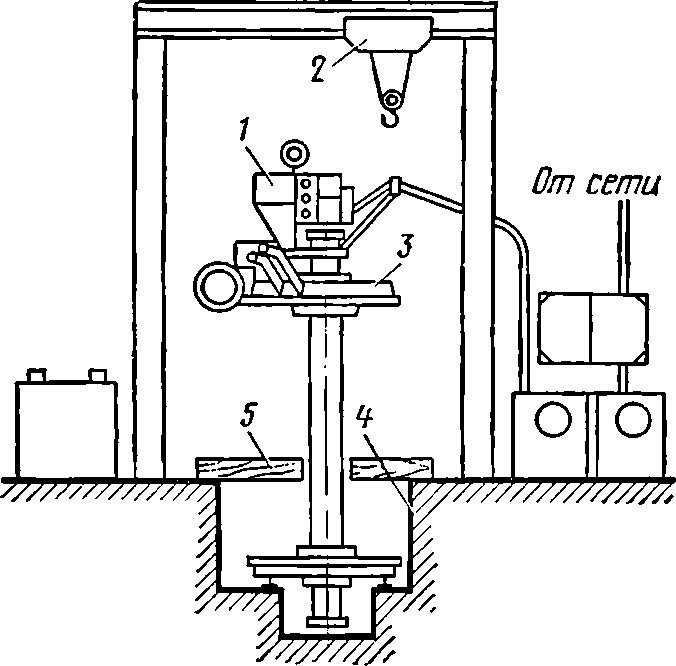

Автомат устанавливают на бандаж краном 2 (рис. 158) или другим приспособлением.

Рис. 158. Стенд для установки и наплавки колесной пары

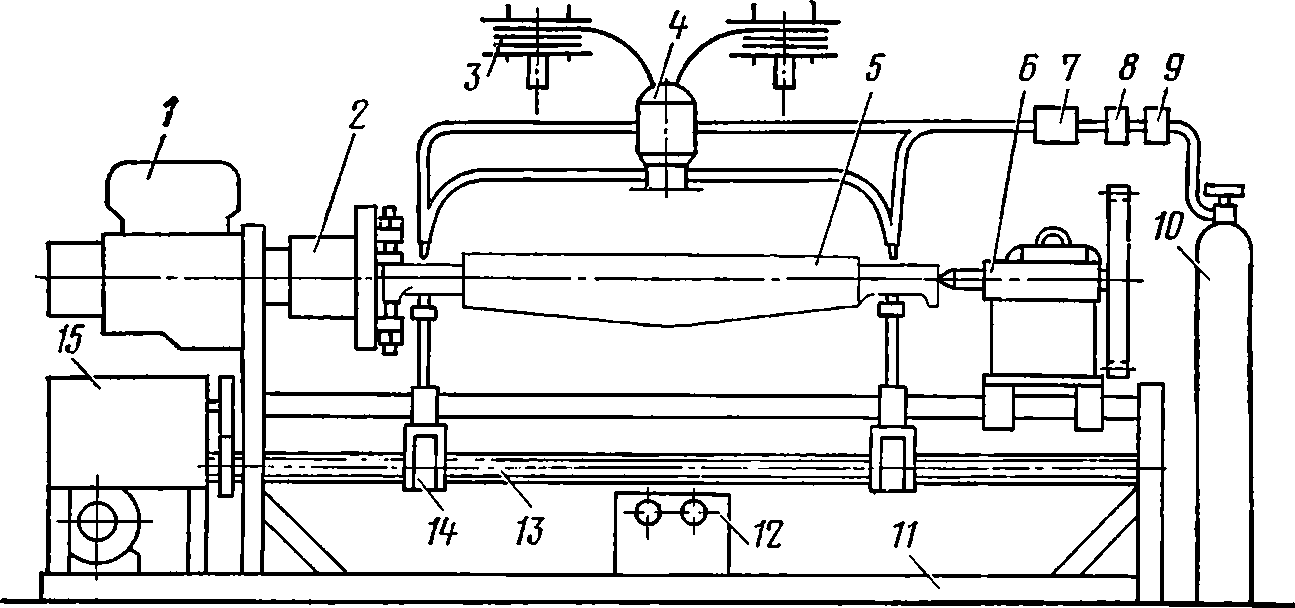

Рис. 159. Схема полуавтоматической установки для наплавки цилиндрических поверхностей деталей

Для наплавки под слоем флюса применяют электродную проволоку марки Св-10Г2 диаметром 2—1,6 мм.

После наплавки колесную пару направляют на станок для механической обработки.

Установка для полуавтоматической наплавки цилиндрических деталей.

На рис. 159 показана схема установки для полуавтоматической наплавки цилиндрических поверхностей деталей малого диаметра. Установка состоит из цельносварной станины 11, коробки скоростей 1, коробки подач 15, самозажимающего патрона 2, задней бабки 6, турникета со сварочной проволокой 8, подающего механизма полуавтомата 4, аппаратного ящика 12, ходового винта станка 13, электрододержателя 14, газового редуктора 7, влагоочистителя газа 8, электрического подогревателя газа 9 и баллона с углекислотой 10. Восстанавливаемую деталь 5 закрепляют в центрах зажимающего патрона и задней бабки станка. Наплавку производят в среде углекислого газа. Наплавляют деталь одновременно двумя дугами на станке в патроне.

Для подачи к месту наплавки двух электродов используется механизм подачи шлангового полуавтомата ПШ-5 с небольшой модернизацией его, состоящей в удлинении подающего ролика, проточки на нем двух канавок для проволоки и установки прижимных роликов. В качестве источника питания используют сварочный агрегат ПС-500, обмотка возбуждения которого питается от независимого источника постоянного тока.

Для этого из селеновых шайб 90x90 мм собирают выпрямитель по двухполупериодной схеме, от которого через реостат дается питание на обмотку возбуждения.

Скорость наплавки (окружная скорость вращения детали в м/мин) устанавливают в зависимости от толщины слоя и ширины наплавляемых швов или величины продольной подачи наплавочной головки за один оборот детали.

Зависимость между толщиной слоя, скоростью наплавки и подачей головки выражается следующей формулой:

![]()

где h — толщина слоя наплавки, мм;

b — ширина швов в мм (или продольная подача головки, мм/об);

— скорость наплавки, мм/мин;

υп — скорость подачи электродной проволоки, мм/мин;

η — коэффициент переноса металла (для контактно-дугового процесса η=0,9~ 0,94).

![]()

![]()