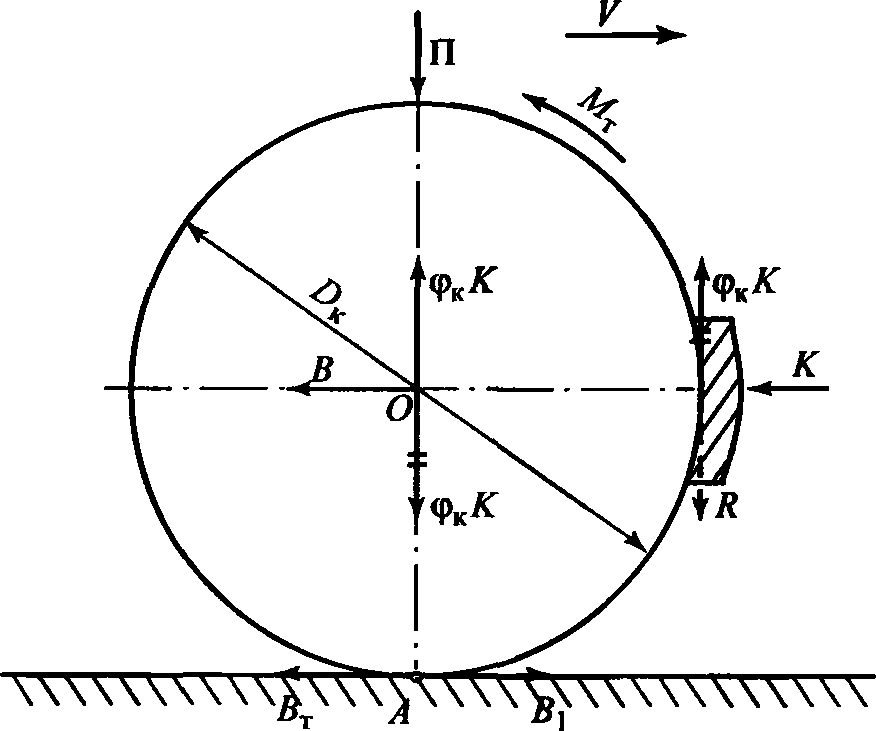

При нажатии тормозной колодки силой К (рис. 6) на колесо колесной пары подвижного состава между ними возникает сила трения φкК", где φк — коэффициент трения колодки о колесо. Приложим к центру колеса О две силы φκК, равные по величине силе трения колодки о колес, но противоположно направленные. Эти две силы взаимно уравновешиваются и не могут изменить положение системы (см. рис. 6).

Сила φкК, направленная из центра колеса вверх, будет уравновешиваться реакцией R, возникающей на колодке и передаваемой через элементы тележки на колесо. Одновременно реакция R и сила φκΚ создают дополнительный момент, который разгружает колесо при торможении. Заменим пару сил, отмеченных на рис. 6, с моментом Мт, парой сил В и В1 с моментом Мвв1, равным по величине Мт, т.е.

Μт=МΒΒ1·

Из рис. 6 следует, что В1, приложенная в точке А касания колеса и рельса, — это сила, с которой колесо действует на рельс при торможении:

Β1=Β = φκΚ. (4.2)

Рис. 6. Схема образования тормозной силы при колесно-колодочном торможении

Момент, создаваемый парой сил Мвв1, стремится сдвинуть точку А колеса вправо, но сила сцепления колеса с рельсом, действующая в результате прижатия колеса к рельсу силой П, удерживает колесо (т. А) от скольжения вправо. При отсутствии скольжения по III закону Ньютона в точке А контактной площадки возникает реактивная сила Вт, с которой рельс действует на колесо при торможении, т.е.

Βт = Β = φκΚ. (4.3)

Сила Βт является внешней по отношению к движущейся системе — экипажу, и именно эту силу принято называть тормозной силой. Из формулы (4.3) следует, что величина тормозной силы ВТ зависит от значений К и φκ.

Тормозная сила при колесно-колодочном торможении. Тормозная сила Βт, развиваемая одной тормозной колодкой:

Βт = φκΚ.

Применительно к тормозной оси

В0 = φкКо, (4.4)

где К0 — сила нажатия колодок на колеса одной тормозной оси колесной пары, кН.

Для поезда с числом тормозных осей и при К0, кН, тормозная сила, Н:

![]() (4.5)

(4.5)

где 1000 — коэффициент, зависящий от единиц измерения, переводит «кН» в «Н».

Удельная тормозная сила bТ, Н/кН, при весе поезда P+Q

![]() (4.6)

(4.6)

Рассмотрим факторы, определяющие величины φκ и К0.

Коэффициент трения тормозных колодок о колесо φκ зависит от материала трущихся поверхностей, скорости движения и силы нажатия. На величину φк влияет также форма поверхности колодки, чистота поверхности колеса и температура.

На железных дорогах России применяются три типа колодок: стандартные чугунные, из высокофосфористого чугуна (с содержание фосфорадо 1,4 %) и композиционные марки 8-1 -66. На рис. 7 представлены результаты испытаний по определению зависимости коэффициента трения φк от скорости движения для вышеперечисленных типов колодок. С ростом скорости коэффициент трения уменьшается. Аналогичная картина наблюдается при увеличении сипы нажатия К колодки на колесо. С увеличением скорости и удельного нажатия колодок количество тепла, выделяемое при трении колодки о колесо, возрастает, повышается температура металла колодки и колеса, поверхностный слой контактируемых поверхностей размягчается и становится более пластичным, что приводит к уменьшению тормозного эффекта.

Рис 4.7. Зависимости коэффициента трения от скорости движения и материала колодок: 1 — стандартные чугунные; 2 — из высокофосфористого чугуна; 3 — композиционные

Коэффициент трения тормозных колодок о колеса рассчитывают по следующим эмпирическим формулам [10]:

для стандартных чугунных колодок

![]() (4.7)

(4.7)

для высокофосфористых чугунных колодок

![]() (4.8)

(4.8)

для композиционных колодок марки 8-1-66

![]() (4.9)

(4.9)

В формулах (4.7-4.9) К — сила нажатия колодки, кН; V — скорость движения, км/ч. Из приведенных формул и рис. 7 следует, что величина коэффициента трения чугунных колодок существенно (в несколько раз!) снижается при увеличении скорости. При скоростях движения подвижного состава более 120 км/ч, т.е. в диапазоне высокоскоростного движения, когда требуется большая тормозная сила, применение системы колесно-колодочного торможения малоэффективно. К недостаткам стандартных чугунных колодок следует также отнести их интенсивный износ в эксплуатации и загрязнение чугунной пылью балласта верхнего строения пути, которая образуется при торможении от истирания колодок. Эта чугунная пыль, попадая на контакты тяговых электродвигателей, ухудшает их эксплуатационную надежность. Необходимо отметить, что применение чугунных колодок с повышенным содержанием фосфора до 1,4 % повышает их износостойкость и в целом тормозной эффект (см. рис. 7).

По оценкам специалистов в год на железнодорожном транспорте «истирается в пыль» при торможении до 300 тыс. тонн специального чугуна, из которого изготавливают тормозные колодки, поэтому повышение износостойкости тормозных колодок — одна из приоритетных задач железнодорожного транспорта.

Композиционные колодки марки 8-1-66 изготавливают из асбестокаучукового материала. Они обладают более высоким (в несколько раз по сравнению с чугунными) коэффициентом трения, особенно в зоне высоких скоростей (V> 120 км/ч). Износостойкость композиционных колодок примерно в три раза больше, чем чугунных. Однако применяемые колодки марки 8-1-66 имеют ряд серьезных недостатков: вследствие низкой теплопроводности асбестокаучукового материала возникает высокая температура (до 300 °С) нагрева колесных пар, что может привести к ослаблению бандажа и появлению термических микротрещин; в зимнее время может произойти обледенение поверхностей композиционных колодок и уменьшение значения коэффициента трения, как следствие, тормозной эффект при применении таких колодок резко снижается. При неблагоприятных условиях эксплуатации тормозной путь подвижного состава, оборудованного композиционными колодками, может увеличиться в разы по сравнению с торможением стандартными чугунными колодками. По этим и ряду других причин композиционные колодки на локомотивах не применяют; на грузовых вагонах их используют исключительно на среднем режиме при q0> 60 кН. Широкое распространение колодки марки 8-1 -66 получили на пассажирских вагонах, что позволяет сократить эксплуатационные расходы на их содержание.

Из формул (4.7 — 4.9) по расчету <рк следует, что на величину коэффициента трения колодки о колесо существенное влияние оказывает сила нажатия тормозной колодки К; с увеличением этой силы φк уменьшается. Очевидно, двустороннее нажатие тормозных колодок (рис. 3, б) дает более высокие значения коэффициента трения φк, чем одностороннее (рис. 3, а), так как давление на одну колодку при двустороннем торможении уменьшается в два раза.

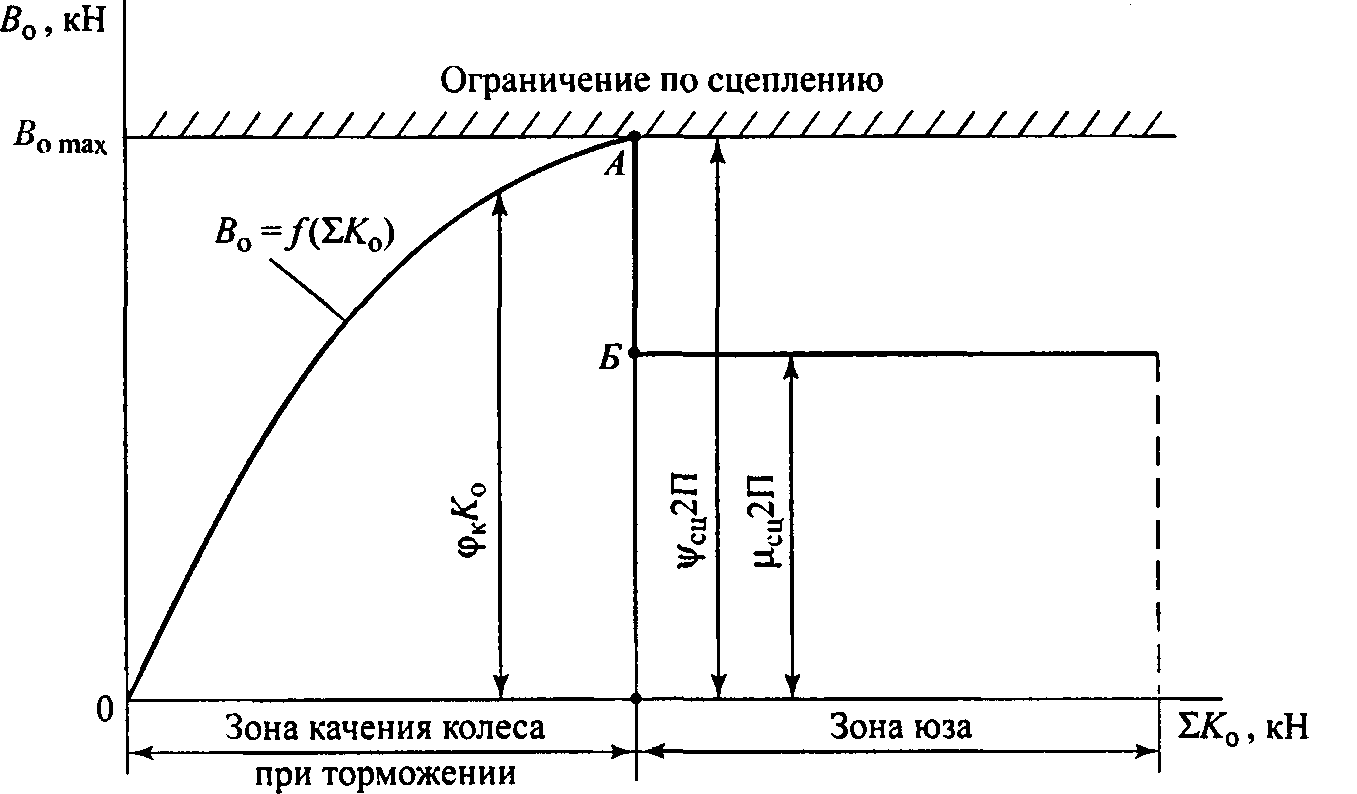

Сила нажатия тормозных колодок. Безопасность движения подвижного состава зависит от величины тормозной силы. Основным способом обеспечения больших значений тормозной силы Βт является увеличение суммарной силы нажатия ΣΚ тормозных колодок. Однако силы нажатия ΣΚ и, соответственно, тормозные силы Вт ограничены условиями сцепления колес подвижного состава с рельсами. Для нормального торможения, когда работа тормозов сопровождается перекатыванием колес по рельсам (т.е. wK = 0), тормозная сила Βт в любой момент времени не должна превосходить силу сцепления колеса колесной пары с рельсами ΨΚ2Π. Если тормозная сила Βт превысит силу сцепления колесной пары с рельсами, то колеса колесной пары, заклиненные колодкой, начнут скользить по рельсам и их вращение прекратится, — наступит явление ЮЗ. Сила трения скольжения μ2Π колесной пары при юзе меньше силы сцепления колес при качении ΨΚ2Π (рис. 8) вследствие того, что коэффициент трения скольжения меньше коэффициента трения покоя.

Опасность и вредные последствия юза с позиций безопасности движения состоят в увеличении тормозного пути, т.к. уменьшаются значения тормозной силы и сил основного сопротивления (т. к. wбπ= 0; wтк=0). Заклинивание колес также приводит к сильному износу рельсов и кругов катания колес колесной пары с образованием на их поверхности ползунов. В дальнейшем такая колесная пара при качении создает удары по рельсам, что отрицательно сказывается на надежности многих элементов экипажа подвижного состава и верхнего строения пути.

Во избежание явления юза необходимо соблюдать основное условие при торможении поезда, которое можно представить в следующем виде

![]() (4.10)

(4.10)

Рис. 8. Изменение тормозной силы В0 при увеличении суммарной силы нажатия ΣΚ0 колодок на тормозную ось

Основное условие при торможении также можно сформулировать следующим образом: для предотвращения юза и обеспечения безопасности движения тормозная сила Вт колесной пары, создаваемая тормозными средствами, не должна превосходить силу сцепления колес колесной пары с рельсами.

Наибольшая допустимая величина ΣΚmax определяется из равенства

![]() (4.11)

(4.11)

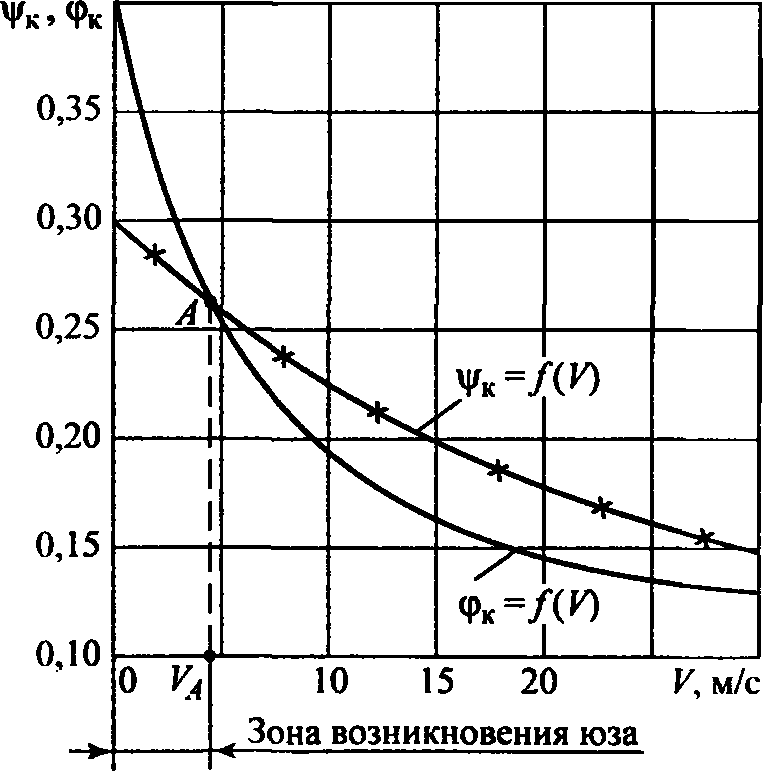

Отношение наибольшей силы нажатия тормозных колодок Σ K0 на колесную пару к статической нагрузке на рельсы 277 называют коэффициентом нажатия тормозных колодок и обозначают 8=ΣΚ0 /2П. Из равенства (4.11) следует, что коэффициент нажатия δ зависит от отношения Ψκ к φк, которые в свою очередь зависят от скорости движения, материала колодок и погодных условий.

Рис. 9. Зависимости коэффициентов сцепления ψκ и трения тормозных колодок φк от скорости движения

Так как коэффициент сцепления Ψκ колес с рельсами зависит от скорости движения V в меньшей степени, чем коэффициент трения φк колодок о колеса колесной пары (рис. 9), наибольшая опасность заклинивания колес (юза) возникает при низких скоростях, особенно при трогании с места и разгоне заторможенного вагона, т.е. при V< VA. Восстановление качения колес колесной пары по рельсам осуществляют с помощью специальных противогазных устройств, предназначенных для автоматического прекращения юза в момент его возникновения.

Так как заклинивание колес вероятнее всего у порожних вагонов, при расчетах принимают: коэффициент нажатия δ=0,6 от тары порожних грузовых вагонов; для пассажирских вагонов, дизель- и электропоездов 0,7 — 0,75, для локомотивов 0,5 — 0,6. При применении на пассажирских вагонах композиционных колодок — δ = 0,3.

В автотормозах большинства грузовых вагонов предусмотрены три режима торможения: груженый, средний, порожний. При применении на грузовых вагонах стандартных чугунных тормозных колодок установлены следующие предельные расчетные значения силы нажатия тормозных колодок на тормозную ось, в зависимости от режима: груженый — 60 кН, средний — 50 кН, порожний — 35 кН.

Для композиционных колодок грузовых вагонов устанавливается два режима: средний — 70 кН, порожний — 35 кН.

В таблицах 1 и 2 приведены расчетные силы нажатия на одну тормозную колодку и число тормозных колодок в тормозных системах различных серий локомотивов и типах вагонов.

Таблица 1

Расчетные силы нажатия на одну чугунную тормозную колодку локомотивов

Серии локомотивов | Число | Число | Сила нажатия на одну колодку, кН |

ТЕПЛОВОЗЫ |

|

|

|

ТЭ3, 2М62У | 24 | 8 | 64 |

ТГ16 | 16 | 8 | 36 |

2ТЭ10Л, 2ТЭ10В, 2ТЭ10М, 2ТЭ10У | 24 | 8 | 85 |

2ТЭ116 | 48 | 24 | 30 |

ТЭП60,ТЭП70 | 24 | 8 | 30 |

ТЭМ2 | 12 | 8 | 64 |

ЧМЭ3 | 24 | 8 | 29 |

ДИЗЕЛЬ-ПОЕЗДА (все серии) |

|

|

|

Моторный вагон | 16 | 8 | 80 |

Прицепной вагон | 16 | 8 | 50 |

ЭЛЕКТРОВОЗЫ |

|

|

|

ВЛ 22м | 12 | 4 | 76 |

ВЛ23 | 12 | 4 | 90 |

ВЛ8 | 16 | 8 | 68 |

ВЛ10, ВЛ10У, ВЛ82, ВЛ80 (все индексы) | 32 | 8 | 41 |

ВЛ60 (все индексы) | 24 | 4 | 30 |

ЭЛЕКТРОПОЕЗДА (все серии) |

|

|

|

Моторный вагон | 16 | 1 | 26 |

Прицепной вагон | 16 | 1 | 18 |

Расчетные силы нажатия на одну тормозную колодку грузовых и пассажирских вагонов

Тип вагона | Тормозные колодки | Сила нажатия на колодку, кН | |||

Материал | Число | Груженый | Средний | Порожний | |

ГРУЗОВЫЕ | |||||

Четырехосные | Чугунные | 8 | 38 | 23 | 12,6 |

полувагоны | Композиционные | 8 | 24 | 14,8 | 8,2 |

Четырехосные | Чугунные | 8 | 38,2 | 23,4 | 12,8 |

платформы, крытые вагоны, цистерны | Композиционные | 8 | 25 | 15,4 | 8,5 |

Шестиосные | Чугунные | 12 | 26 | 16 | 9 |

полувагоны | Композиционные | 12 | 17 | 10 | 6 |

Восьмиосные | Чугунные | 16 | 35 | 21,8 | 12,4 |

полувагоны | Композиционные | 16 | 22 | 13,5 | 7,5 |

Восьмиосные | Чугунные | 16 | 37 | 23 | 13 |

цистерны | Композиционные | 16 | 25 | 15 | 8,6 |

Рефрижираторные | Чугунные | 16 | 21 | 13 | 7,5 |

| Композиционные | 16 | 11,6 | 7,4 | 4,3 |

ПАССАЖИРСКИЕ | |||||

Цельнометаллические весом, кН |

|

|

|

|

|

530 — 620 | Чугунные | 16 | 23,5 | — | — |

| Композиционные | 16 | 10,3 | — | — |

480 — 520 | Чугунные | 16 | 18,5 | — | — |

| Композиционные | 16 | 8,8 | — | — |

С дисковым тормозом | Накладки | 16 | 7,5 | — | — |

С регулятором скорости | Чугунные | 16 | 52,0 | — | -- |