Объектом экспериментальных исследований была принята модель стенки кабины машиниста тепловоза 2ТЭ1ОП, выполненная из листа железа толщиной 3,5 мм по профилю передней и боковой стенок, с нанесенным с одной стороны слоем шпаклевки и с обеих сторон окраженной краской. Испытания стенки модели производились без изоляции для изучения внутреннего и внешнего коэффициентов теплоотдачи. При этом использовалась существующая в лаборатории МИИТа аэродинамическая труба.

К модели предъявлялись следующие требования:

- Простота изготовления и возможность осуществления геометрического подобия с образцом;

- Возможность осуществления аэродинамических режимов, подобных режимам в образце.

Геометрический масштаб модели принимался, исходя из соображений возможности осуществления аэродинамических режимов, подобных протекающим в натурных образцах, а также, чтобы расход воздуха через нее был бы не больше максимального расхода и напора, подаваемого воздуходувкой. Газодинамические характеристики воздуходувки ТВ-150-1,12 представлены на рис. 6.

Известно что нет необходимости осуществлять на модели аэродинамические режимы , соответствующие режимом натурных образцов достаточно получить автомодельные аэродинамические режимы на модели.

По данным из литературы, для большинства промышленных аппаратов автомодельный режим наступает при

![]()

С другой стороны Е 34] движение жидкости (в нашем случае воздуха) по прямому каналу со скоростью ниже критической (Пуазейлево движение) при всех расходах имеет распределение скоростей в поперечном сечении канала по параболе, независимо от величины средней скорости. Исследуемый объект в этом случае является как бы сам себе моделью или считается явление "автомодельно".

Таким же свойством обладает и турбулентный поток. Начиная с чисел Ре в 5-6 раз больших критического, картина скоростей изменяется весьма незначительно. Таким образом, в автомодельной области нет необходимости соблюдать условие равенства критерия Ре в образце и модели. В этом случае явления будут приблизительно подобны и при разных значениях Ре.

Это обстоятельство является важным, поскольку в нашем случае проектируется модель стенки кабины, охватывающая некоторую поверхность передней и боковой стенок, т.е. производится изучение процесса конвективного теплообмена по методу "локального" подобия Е34] .

Для уверенности в наступлении режима автомодельности, на модели необходимо осуществить режимы, характеризующимися числами Рейнольдса большими![]() . При этом условии скорость в модели определялась по выражению

. При этом условии скорость в модели определялась по выражению

(2.) где М - масштаб модели;

(2.) где М - масштаб модели;

Н - высота в характерном сечении, м.

При расчете скорости воздушного потока, проходящего через модель, наиболее подходящим оказался масштаб 1:5, который позволил обеспечить высокие скорости воздуха (до 50 м/сек) Кроме того, принятый масштаб модели хорошо согласуется с газодинамическими характеристиками воздуходувки.

Расход воздуха через модель определялся по уравнению

,(3) где площадь живого сечения для прохода воздуха, м2.

,(3) где площадь живого сечения для прохода воздуха, м2.

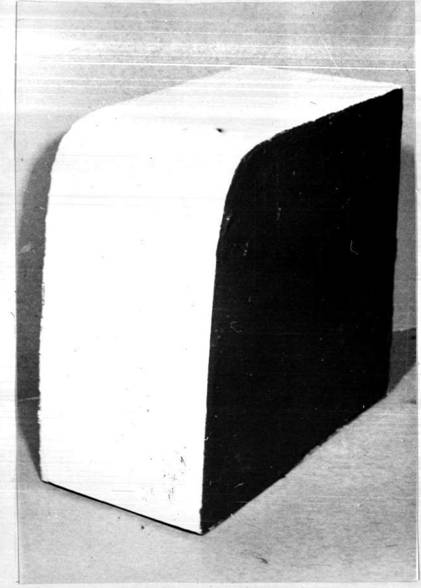

Модель стенки кабины состоит из трех составных частёй (рис. 7,8,9): стенки, короба, крышки с нагревательным элементом.

Стенка выполнена из листового железа без теплоизоляции толщиной 3,5 мм и шириной 150 мм (рис. 7). Лист железа изогнут профилю половины ширины передней стенки кабины и боковой в масштабе 1:5.

Короб (рис. §,9) , выполненный из листовой фанеры, прикрепляется к модели стенки кабины.

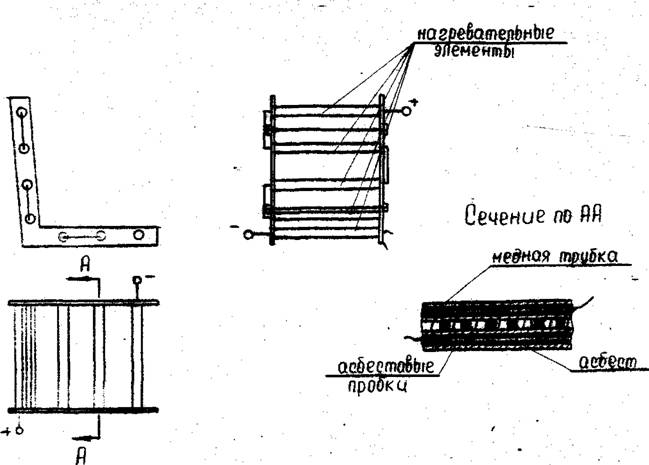

Внутри короба модели, на его крышке укрепляется электронагревательный элемент (рис. 10). Питание нагревательного элемента осуществлялось от сети переменного тока с напряжением Е - 220 В через стабилизатор напряжения и лабораторный трансформатор по схеме, представленной на рис. 10.

-36-

Рис. 9 Общий вид модели (белым цветом показана поверхность теплообмена)

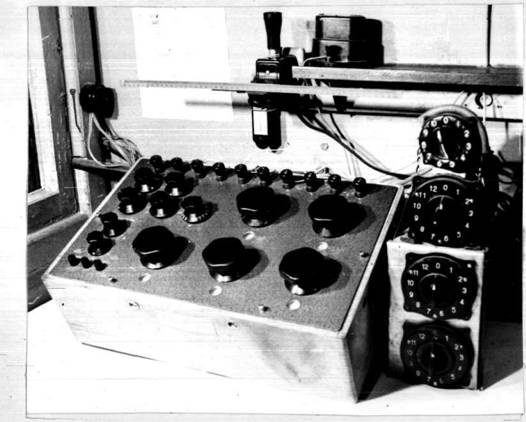

Рис 10 Общий вид прибора

Рис. Схема питания нагревательного элемента

Для определения количества тепла, выделяемого таким нагревателем, измерялась сила тока i и падение напряжения Δϋ приборами с магнитоэлектрической системой.

Электрический нагреватель имеет низкую теплоемкость и большую температуропроводимость. Этим условиям достаточно хорошо удовлетворяет конструкция нагревателя, показанная на рис. 40.

На металлическую (медную) трубку накладывается тонкий слой сырого листового асбеста Е31] . После просушки на него навивается нагревательная проволока. Затем трубка опять покрывается тонким слоем асбеста. Полученный диаметр нагревательного устройства должен равняться внутреннему диаметру трубки, куда нагреватель должен войти без воздушного промежутка. Прежде чем окончательно вставлять нагреватель, нужно его тщательно просушить. Чтобы исключить циркуляцию воздуха в трубке, служащей основой для нагревателя, по ее длине установлено несколько асбестовых пробок (см. рис. 40, сеч. АА). Преимущество таких нагревателей

заключается в простоте конструкции, изготовления и малой тепловой инерции.

Расчет такого нагревателя сводится к определению сечения проволоки и шага намотки. Сопротивление нагревательного элемента определяется по формуле

где Ύ.- сопротивление I м проволоки;

- 40 -

L - длина проволоки;

0 - число витков;

- диаметр нагревателя;

h - шаг витка.

Для шага витка (Ά = I мм) сопротивление проволоки составляет 2 = 8,6 Ом.

В соответствии с ГОСТ 12766-67 принята нихромовая нить марки Х25420 с удельным электрическим сопротивлением

у ж 0,83-0,96 Омм.мм/м - и диаметром οί= 0,5 мм.

В заключении отметим, что в модели предлагаемой конструкции отсутствует остекленная поверхность, дверные проемы и т.д. Поэтому полученные данные в экспериментальных исследованиях могут быть распространены на поверхность образца кабины, охватываемая моделью.

Аэродинамическая труба представляет стенд, необходимый для исследования коэффициентов теплоотдачи стенки кабины.

Внутри аэродинамической трубы располагается модель стенки кабины машиниста тепловоза 2ТЭ10Л с электронагревателем. Стенд оборудован приборами, позволяющими измерять температуру воздуха в рабочей части до и после модели, а также расход воздуха в рабочем сечении трубы.

Аэродинамическая труба переменной высоты оборудована воздуходувкой типа ТВ-50-1,12 с электродвигателем мощностью 55 кВт и воздуховодом с регулирующими заслонками.

Начальный участок воздушного канала трубы представляет собой герметично выполненную всасывающую камеру, к которой подходит патрубок 27 (см. рис. 12). Воздух, прошедший через жалюзи поступает во входной участок аэродинамической тр бы, выполненный в осевом сечении по лемнискате.

Общий вид аэродинамической трубы в лаборатории МИИТа

Лемниската позволяет на сравнительно коротком участке трубы получить удовлетворительное выравнивание скоростного поля с коэффициентом неравномерности близким к единице.

Далее следует прямой участок, представляющий собой прямоугольный канал с высотой 1206 мм и шириной 160 мм. Прямой участок состоит из трех блоков. Из них средний является рабочим, в котором установлена модель стенки кабины машиниста. За последним блоком устанавливается переходной суживающийся участок, а затем воздухопровод круглого сечения диаметром 400 мм, соединяющий аэродинамическую трубу с воздуходувкой. Стенки аэродинамической трубы, выполнены из фанеры толщиной 10 мм, что дало возможность отказаться от дополнительной изоляции трубопровода.

Напорная линия воздуходувки (трубопровод круглого сечения) соединяется с всасывающей камерой, замыкая таким образом воздушный канал. Перед воздуходувкой и после нее имеется система дроссельных устройств для регулировки не только скорости воздуха в рабочем участке, но и устанавливать необходимую температуру воздуха на участке перед испытуемой моделью.

Описанный стенд дал возможность замерить следующие параметры:

- температуру воздуха внутри модели;

- температуру воздуха до и после модели; -температуру по поверхности стенки модели;

- скорость движения воздуха в рабочем участке трубы;

- ток нагревательного элемента;

- падение напряжения на нагревательном элементе.

Обработка этих данных позволила определить коэффициенты теплоотдачи стенки кабины в функции скорости воздушного потока. Эта скорость потока воздуха в дальнейшем нами будет приниматься как скорость воздуха при движении тепловоза.

Модель стенки кабины установлена в нижней части рабочего участка трубы (рис. /3). На высоте верхней и нижней кромок модели устанавливаются плоскости для обеспечения неразрывности потока воздуха за моделью. На высоте h = 25 мм от модели устанавливается другая плоскость, оканчивающаяся лемнискатой во входном участке рабочей части трубы.

При производстве экспериментальных исследований, необходимые параметры измерялись с помощью следующих измерительных приборов:

- Микроманометр типа ММН с наклонной шкалой; в комплекте с трубкой Прандтля - Пито;

- Медноконстантановые термопары по воздуху в комплекте с потенциометром Р-306;

- Автоматический потенциометр типа 28/КВТ/12 0-5Й11/ Ντ. 36364 с медноконстантановыми термопарами (8 шт.), .уложенные в стенке модели и для измерения температуры воздуха внутри модели (4 шт.);

- Прибор типа Д552 для измерения тока нагревателя и падения напряжения на его зажимах;

- Стабилизатор напряжения;

- Лабораторный трансформатор;

- Lt - образные манометры.

Рис. 43 Общий вид установки модели на рабочем участке аэродинамической трубы

Общий вид расположения измерительных приборов показан на рис. 43.

Измерение температуры воздуха перед моделью и за ней производилось десятью медно-константановыми термопарами (по пять последовательно соединенных с каждой стороны, рис. 14), размещенными в центре поперечного сечения равновеликих площадей прямоугольного сечения аэродинамической трубы. Спаи термопар размещены в непосредственной близости от контролируемых точек. При этом их присутствие не возмущало поток и не оказывало на них влияние радиации исследуемых поверхностей и сред.

Измерение термоэлектродвижущей силы термопар, установленных (по пять штук) перед моделью и за ней, производилось с помощью потенциометра постоянного тока типа Р306. с заводским номером 001288. Класс точности этого прибора составляет 0,015 при температуре окружающей среды равной + 20 °С. Диаметр проводов медно-константановых термопар равен 0,35 мм.

Перед началом испытаний весь комплект термопар с дотекциометром Р306 проходил тарировку по образцовым ртутным термометрам с ценой деления 0,1°С. Термопары проверялись по реперным точкам кипения дистиллированной воды и таяния льда этой воды. Подобной проверке термопары подвергались также после проведения испытаний. На основании этих проверок составлялись тарировочные таблицы и графики, которые затем были использованы при обработке опытных данных

Рис. 45 Общий вид потенциометра РЗО6 с переключателями

Рис. 16 Измерительная аппаратура для испытания на аэродинамической трубе (рис. 7 кривая 1)

Перед установкой термопар в стенке модели производилась их тарировка в комплекте с автоматическим потенциометром (рис. 47, кривая 2).

Автоматический потенциометр имеет 12 каналов и точность записи термоэлектродвижущей силы повышается при их полном использовании. Нами были подключены к потенциометру восемь термопар для измерения температуры стенки модели и четыре- для измерения температуры воздуха внутри модели. Причем спаи термопар располагались вблизи внутренней поверхности стенки модели, на расстоянии, примерно, 1-2 мм. Для исключения влияния излучения со стороны стенки и газовой среды спаи термопар имели специальные экраны.

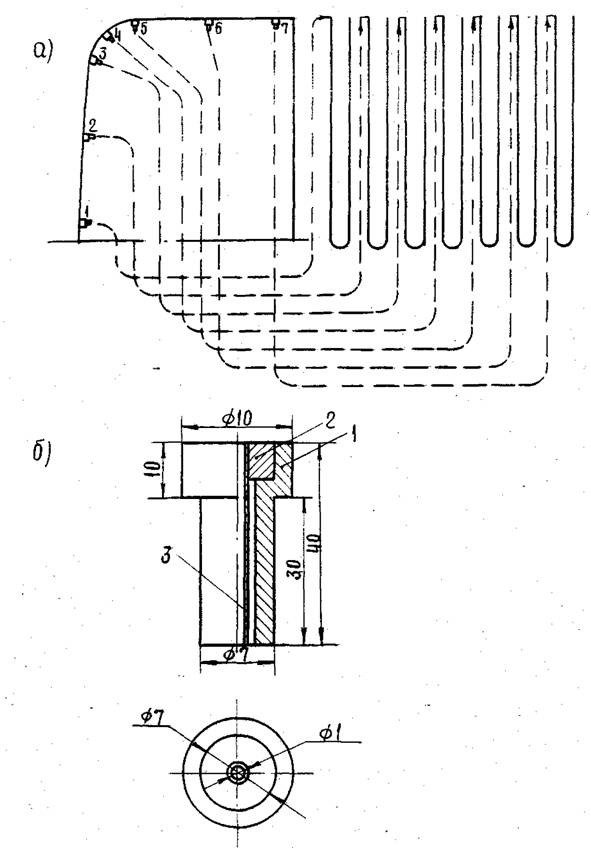

Для изучения давлений по поверхности модели кабины было установлено семь датчиков (рис. 11а). Эти датчики соединялись гибкими шлангами с Li-образными манометрами. Конструкция датчика показана на рисунке. Датчики отбора давлений устанавливались таким образом, чтобы в местах их попе

ставки поверхность не имела бы неровностей. Причем отверстие датчика было перпендикулярно к поверхности, на которой он устанавливался.

Датчик состоим из следующих основных частей корпуса I, втулки 2, трубки 3.

Корпус I, выполнен из оргстекла с размерами, указанными на рис. 136 . Цилиндрическая поверхность с диаметром 7 мм служит для подключения к И-образному манометру. В верхней части имеется круговая проточка, предназначенная для установки в ней соответствующей формы втулки с трубкой, внутренний диаметр которой равен I мм.

Pис. 13 Общий вид конструкции датчика и схема его подключения к манометрам.

Описанная выше конструкция датчика устанавливалась по поверхности стенки модели в точках, указанных на рис.

Внутренний диаметр отверстия датчика (d = I мм) выбирался, исходя из соображений наименьших погрешностей при измерении, а также влияния на амплитуду колебания мениска. Из литературы известно, что этим условиям удовлетворяют датчики с диаметром отверстия не более 1-2 мм.

Характер и режимы экспериментальных исследований выбирались в зависимости от принятого метода для получения необходимых данных, влияющих на температуру в кабине, а также помещения

на теплообмен поверхности ограждений локомотивной бригады.

При испытании теплообменных аппаратов, условий их работы в подавляющем большинстве используют метод стационарного режима. Этот метод наиболее удобен в том случае, когда в качестве теплоносителей используются вязкие жидкости (вода, масло и т.д.). При указанном выше методе исследователи стремятся, как правило, к получению коэффициента теплопередачи (К), дающий возможность в дальнейшем определить искомое количество тепла (Q).

Однако, метод стационарного режима вызывает большие трудности в исследования характера теплообмена поверхностей в тех случаях, когда в качестве теплоносителя применяется воздух. Обработка экспериментальных данных по указанному методу оказывается неточной из-за больших утечек тепла из модели через дополнительно ограждающие поверхности.

Важной величиной, учитывающей характер теплообмена испытуемого объекта (стенки кабины машиниста) с внешней средой, является коэффициент теплоотдачи . Определение этого параметра возможно, применив метод регулярного режима первого рода, разработанный Г.М.Кондратьевым ГЗЗ, 34], Так называемый "скоростной метод" определения среднего коэффициента теплоотдачи характеризуется своей простотой, доступностью и дает возможность применять его в тех случаях, когда получение данных по методу стационарного режима по каким-либо причинам затруднено.

В связи с вышеизложенным, в основу экспериментальных исследований и был положен этот метод.

При принятом выше методе измерялись следующие величины: W- скорость движения воздуха в живом сечении трубы в районе модели, м/сек;

температура воздуха внутри модели, °C;

t<_- температура стенки модели, °C;

- температура воздуха в трубе до и после модели соответственно, °C;

J - ток нагревательного элемента, Д ;

&U- падение напряжения на нагревательном элементе 6 ; t - время нагревания или охлаждения стенки модели, час, мин.

Опыт проводился в два этапа.

- После включения электронагревателя производился нагрев стенки модели до наступления стационарного режима.

При этом температура стенки во всех точках была примерно одинаковой, о чем свидетельствовало показание термопар. Запись температур стенки производилась через каждые 30 минут с помощью автоматического потенциометра.

- По достижении заданной температуры стенки модель обдувалась воздухом при выключенном электронагревателе. Запись процесса охлаждения стенки модели производилась через каждые 5 минут и прекращалась при выравнивании температуры стенки (-tn) с температурой окружающей среды.

Для изучения темпа охлаждения стенки (ГИ) при различных условиях, а следовательно и коэффициента теплоотдачи каждый раз (после прогрева стенки) задавалась различная скорость движения воздуха, которая имела следующие значения: W = 11,4; 16,5; 25,0; 34,4; 49,5 м/сек. (учтены скорости движения тепловоза и набегающего потока воздуха в реальных условиях).

Методика обработки опытных данных, полученных в экспериментальных исследованиях производилась в следующем порядке.

Из литературы известно, что изменение температурного поля модели во времени убывает по экспоненциальному закону

, (6)

, (6)

а при наступлении регулярного тепловозе режима закон изменения температуры во времени принимает вид

![]() , (7)

, (7)

где ΠΊ - темп охлаждения стенки модели;

D - время охлаждения стенки;

0 - постоянная величина; .

6 - трансцендентное число, приближенно равное 2,718.

При обработке кривых охлаждения стенки для каждого значения скорости воздушного потока в полулогарифмической анаморфозе получаем зависимости, удовлетворяющие выражению

![]() , () где "Lc- cредняя температура по поверхности стенки;

, () где "Lc- cредняя температура по поверхности стенки;

-Ер- температура окружающей среды.

Полученные зависимости, согласно уравнения (8), представляются в полулогарифмической анаморфозе и после графического дифференцирования определяют темп охлаждения стенки модели. При этом пользуются следующим выражением

(9)

(9)

После установления зависимости

![]()

Определяют влияние избыточной температуры (-J*) на коэффициент теплоотдачи, пользуясь при этом формулой

) где Су - полная теплоемкость стенки модели;

) где Су - полная теплоемкость стенки модели;

F - поверхность стенки.

Для полного представления характера теплообмена исследуемой модели стенки необходимо определить коэффициент теплоотдачи (сАцр) от воздуха внутри объема к ее поверхности.

Из литературы [66,68] известно, что теплоотдача в ограниченном пространстве (модели) зависит не только от безразмерного комплекса "Рт. , но также от расстояния между пластинами (У (толщина воздушной прослойки) и высоты пластины Н (рис. 19),

При отношении -у<э для ламинарного пограничного слоя теплоотдачу можно считать для одиночных пластин, расположенных в неограниченном пространстве, т.к. в этих условиях потоки воздуха у пластин I и 2 не оказывают влияния друга на друга [6].

С другой стороны, для изучения коэффициента тепловосприятия) на моделях возможно в тех случаях, когда значение комплекса Gt'pT. больше 2 х 10. В этом случае в области закона 1/3 степени процесс теплообмена от геометрических размеров не зависит - автомоделей [43,49] и определяется для вертикальных пластин по следующей зависимости, предложенной академиком Михеевым М.А.

- ускорение свободного падения, м/сек2;

- критерий Прандтля;

- коэффициент теплопрводности воздуха, ккал/м °C;

![]() - температурный напор, °C;

- температурный напор, °C;

- коэффициент кинематической вязкости, м2/сек;

Д- коэффициент, зависящий от температуры воздуха.

- 59 -

Средний коэффициент теплопередачи кабины машиниста с учетом всех поверхностей, участвующих в теплообмене, определялся из следующей зависимости

![]() (16)

(16)

где![]() - коэффициент теплопередачи отдельных по

- коэффициент теплопередачи отдельных по

верхностей кабины машиниста, ккал/м2ч°с;

![]() - доли соответствующих поверхностей от общей площади кабины.

- доли соответствующих поверхностей от общей площади кабины.