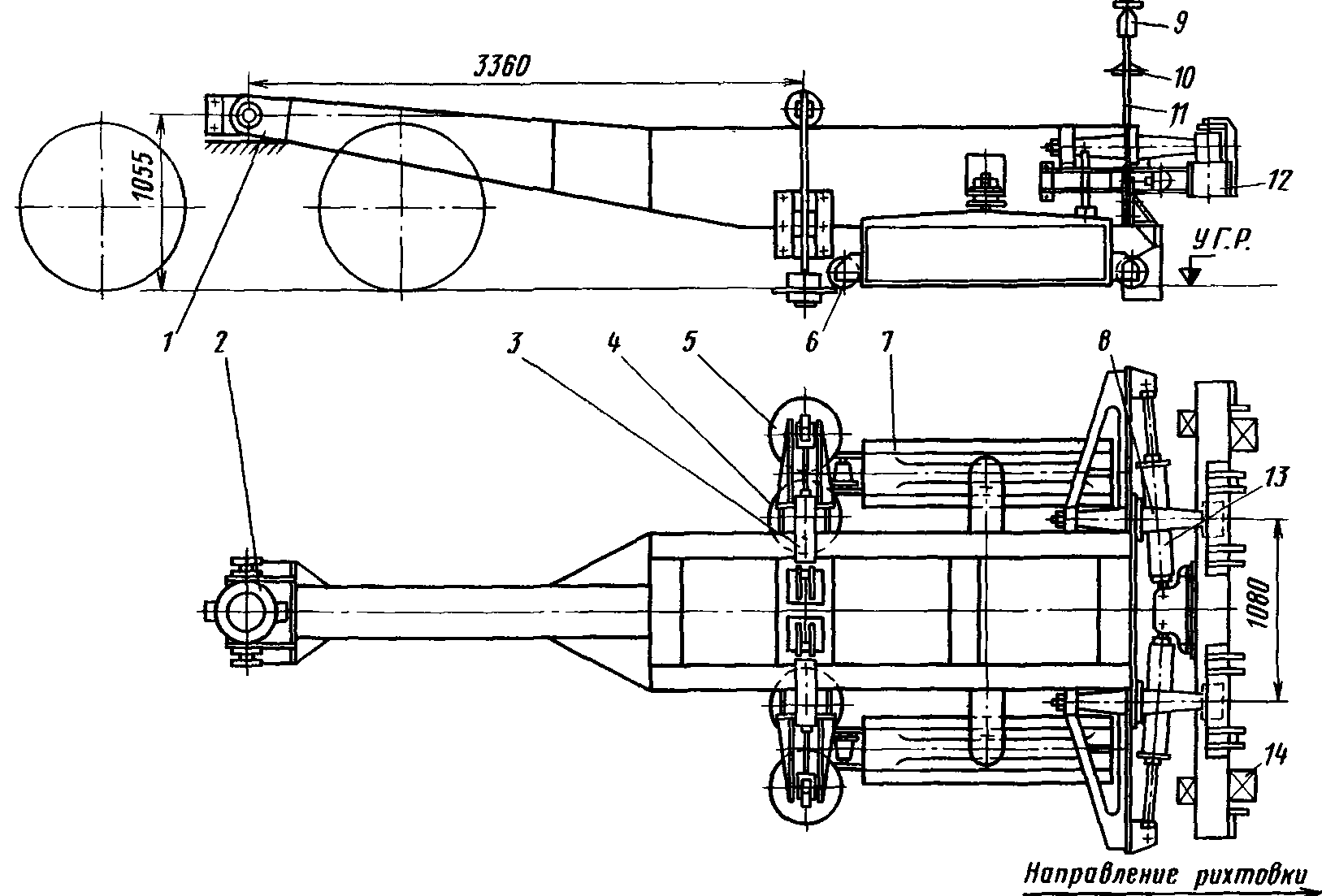

Механизм вывешивания и сдвига рельсо-шпальной решетки.

Он состоит (рис. 52) из рихтовочного рычага 1, который левым концом закреплен на пятнике 2 фермы машины с возможностью поворота в вертикальной и горизонтальной плоскостях. Правым концом рычаг опирается на балку 12 двумя катками 8. На раме рычага размещены рихтовочные ролики 4 и подъемные электромагниты 7. Горизонтальное перемещение рихтовочного рычага относительно балки 12 и фермы машины осуществляется двумя гидроцилиндрами 13. Вертикальное его перемещение осуществляется вместе с балкой 12 двумя гидроцилиндрами 9, закрепленными на ферме машины. Штоки гидроцилиндров 9 связаны с балкой 12 через винты 11 со штурвалами 10. Такое крепление позволяет поднять механизм в транспортное положение при выходе из строя гидрооборудования. От горизонтальных сдвижек балка 12 зафиксирована направляющими 14.

Рис. 52. Механизм вывешивания и сдвига рельсо-шпальной решетки

Подъем рельсо-шпальной решетки осуществляется следующим образом. Подъемные электромагниты 7 при включении в обмотки их катушек постоянного электрического тока создают подъемную силу 100 кН каждый. С такой силой они примагничиваются к рельсу. Так как машина ПРБ непрерывного действия, с целью исключения трения магнитов о рельс в процессе движения машины магниты перемещаются по рельсам на роликах 6. При подаче масла в штоковую полость цилиндров 9 они поднимают балку 12, рихтовочный рычаг 1, закрепленные на нем подъемные магниты 7, а с ними и рельсо-шпальную решетку. Подъем рельсо-шпальной решетки на 8—10 мм необходим для того, чтобы исключить трение подошвы шпал о балласт и уменьшить усилие сдвижки рельсо-шпальной решетки при рихтовке. По окончании работы ток из обмоток катушек электромагнитов выключают, магниты перестают удерживать рельсошпальную решетку, и механизм поднимается цилиндрами 9 в транспортное положение.

Сдвиг рельсо-шпальной решетки осуществляется рихтовочными роликами 4, которые катятся по внутренней грани головки рельса. При поступлении от рихтовочной системы сигнала на сдвиг пути масло управляющим золотником подается в один из цилиндров 14, который смещает рихтовочный рычаг 1 с закрепленными на нем рихтовочными роликами, а с ними и рельсо-шпальную решетку.

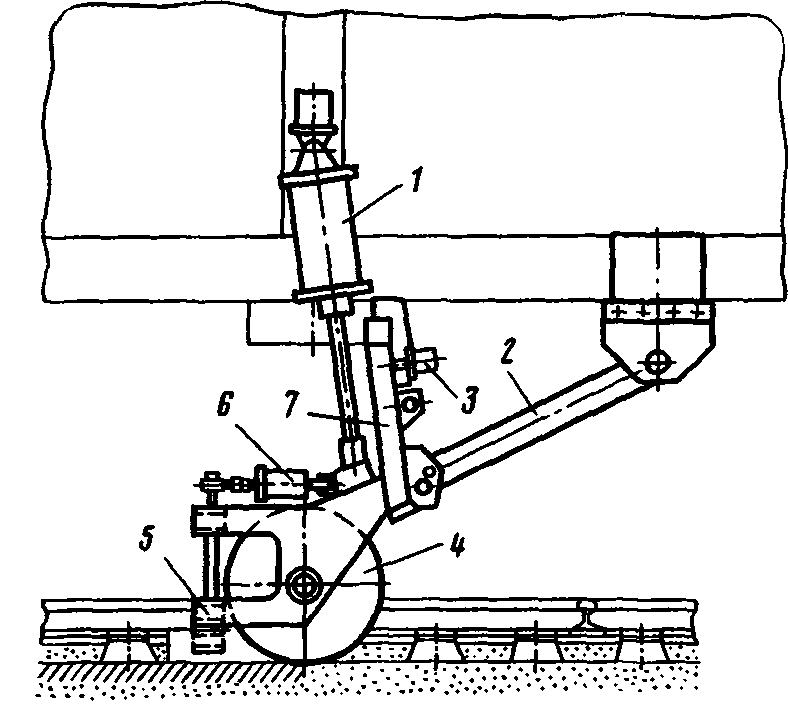

Рис. 53. Рыхлитель

Для предотвращения выброса плетей бесстыкового пути и для обеспечения возможности рихтовки пути за один проход на рихтовочном рычаге предусмотрены обжимные ролики 5, которые могут прижиматься к наружной грани головки рельса гидроцилиндрами 3.

Рыхлитель.

Он состоит (рис. 53) из диска 3 и лемеха 4, укрепленных на рычаге 2, шарнирно подвешенном на ферме машины перед ходовой тележкой. Подъем рыхлителя в транспортное и опускание в рабочее положение осуществляются пневмоцилиндром 1. Этим же цилиндром создается необходимое нажатие на рычаг 2 для заглубления рыхлителя до нижней постели шпал. Левый конец рычага 2 ограничен двумя направляющими 6, которые удерживают его от бокового смещения. В транспортном положении рычаг рыхлителя удерживается пневматическим стопором 7. За лемехом поставлен планировочный подкрылок 5, которым балласт подгребается к концам шпал для дальнейшего уплотнения катками.Уплотнитель.

Он состоит (рис. 54) из катка 4, закрепленного на балке рычага 2. Подъем и опускание катка осуществляются пневматическим цилиндром 1, который также прижимает каток к балласту для создания большей степени уплотнения. Рычаг 2 и цилиндр 1 шарнирно закреплены на ферме около задней ходовой тележки. Рычаг 2 перемещается в направляющей 7. В транспортном положении уплотнитель крепится пневмостопором 3 и ручным стопором. При широкой балластной призме после прохода уплотнителя остаются неровности. Для срезки образовавшихся бровок на уплотнителе смонтировано планировочное устройство 5. В рабочее и транспортное положение планировочное устройство приводится цилиндром 6 через рычажную передачу. При приведении в транспортное положение уплотнителя планировочное устройство автоматически закрывается, а при опускании в рабочее положение — открывается.

Рис. 54. Уплотнитель

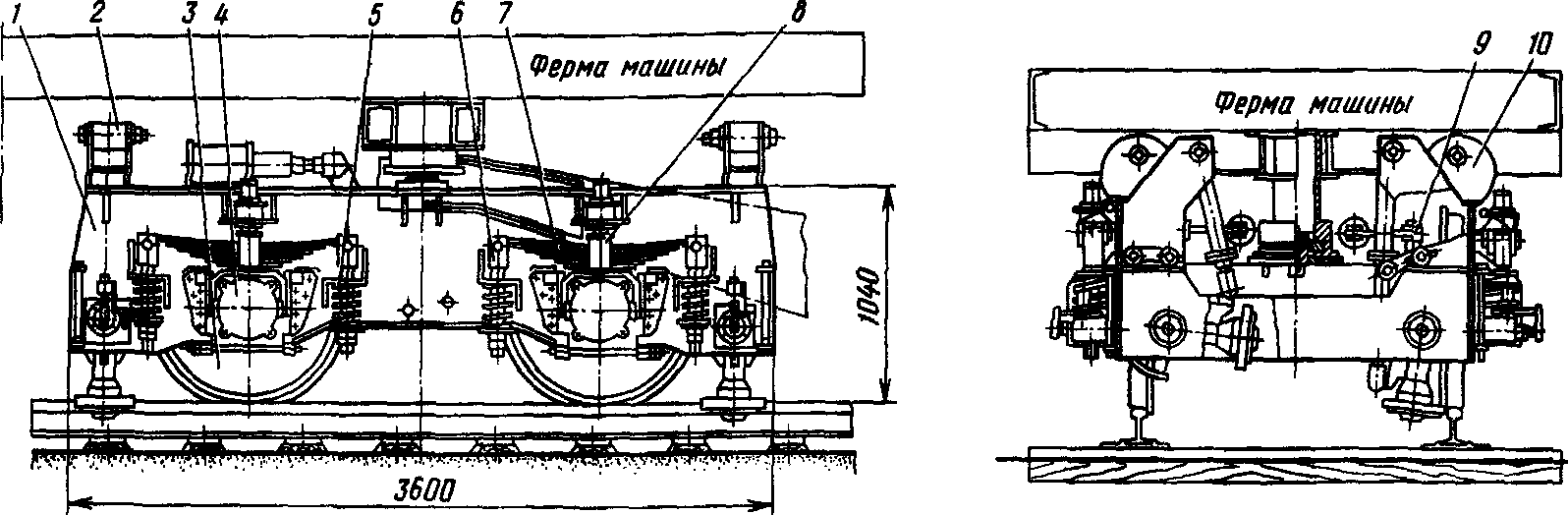

Ходовая тележка № 2.

На тележке специальной конструкции (рис. 55) размещены механизмы распора тележки и ее колес, поставленные с целью повышения скорости и точности рихтовки, и концевая тележка рабочего стрелографа. Тележка состоит из рамы сварной конструкции 1, механизмов распора тележки 2 и колес 9, двух колесных пар 3, букс 4, четырех рессор 7 и восьми спиральных пружин 5, восьми подвесок 6, двух тормозных цилиндров 10 и гидравлических выключателей рессор 8.

Рис. 55. Ходовая тележка № 2

Механизм распора тележки предназначен для устранения поперечного смещения рамы ходовой тележки относительно рельсовой колеи. На тележке поставлены с каждой стороны по два ролика. Они при помощи гидроцилиндра прижимаются к внутренней боковой поверхности головки рельса, фиксируя тележку в рельсовой колее. В транспортном положении ролики отводятся от рельсов и крепятся ручным и пневматическим стопорами.

Рис. 56. Распор колес

Механизм распора колес (рис. 56) предназначен для выбора люфтов (зазоров) в подшипниках и буксах относительно рамы тележки во время рихтовки. Он состоит из четырех роликов 1, которые служат для передачи распорного усилия непосредственно на бандажи колес. Ролики крепятся к кривошипам 3, вращающимся в вертикальных валах 2. Поворот кривошипов для прижатия роликов к бандажам колес осуществляется цилиндром 4.

У тележки № 2 одна (задняя) колесная пара является тормозной. Тормозные колодки размещаются на рычагах, которые прижимаются к колесам пневмоцилиндрами.

Выключатель рессор состоит из цилиндра, который работает от гидронасосов рихтовки. В транспортное положение шток гидроцилиндра приводится пружиной после открытия вентиля на слив жидкости.