АВАРИЙНЫЕ СИТУАЦИИ ИЗ-ЗА НЕИСПРАВНОСТЕЙ ТОКОПРИЕМНИКОВ И МЕРЫ ИХ ПРЕДУПРЕЖДЕНИЯ

Отказы контактной сети по сравнению с отказами других устройств тягового электроснабжения, как уже говорилось, вызывают наибольшие задержки в движении поездов.

Опыт эксплуатации показывает, что число таких отказов зависит не только от качества работы персонала, обслуживающего контактную сеть, но и от работников, производящих осмотр и ремонт токоприемников: там, где работа последних на низком уровне, число повреждений контактной сети увеличено.

Машинист локомотива, особенно электропоезда, может активно участвовать в предупреждении аварийных ситуаций, относясь ответственно к осмотру токоприемников на пунктах технического обслуживания локомотивов и требуя это от других.

Основными отказами контактной сети из-за неудовлетворительного состояния токоприемников являются: пережоги контактных проводов, повреждения воздушных стрелок и фиксаторов, разрушения фиксаторных изоляторов и изоляторов, включенных в контактный провод на изолирующих сопряжениях анкерных участков.

Анализ пережогов на электрифицированных линиях постоянного и переменного токов, происшедших в негололедных условиях из-за неудовлетворительного состояния э.п.с., показал, что причиной подавляющего большинства их явились короткие замыкания в электрических цепях локомотивов. На втором месте по числу отказов находятся пережоги при опускании токоприемников под током и контактные пережоги при исправных электрических цепях э.п.с., но при ухудшенном состоянии контакта и при утяжеленных условиях трогания.

Опускание (так же как и подъем) токоприемников во избежание пережогов контактных проводов нужно производить только при отключенных силовых и вспомогательных цепях, а на электровозах — и при разомкнутых контакторах электроотопления вагонов.

Пережогам во время опускания токоприемников под нагрузкой способствует чрезвычайно малая скорость опускания полоза при отрыве его от контактного провода. Основная причина этого— неудовлетворительная смазка в пневматическом цилиндре токоприемника и шарнирах подвижной системы. Здесь нужно отметить, что в эксплуатационных условиях не всегда удается уменьшить трение в подвижных соединениях добавлением смазки, что объясняется наличием в этих элементах большого количества старой смазки, потерявшей свои качества. Поэтому в таких случаях необходимы полное удаление старой смазки и промывка смазываемых поверхностей. Особенно мала эффективность наружного нанесения смазки в шарниры, оборудованные шариковыми подшипниками.

Следует также отметить, что чрезмерное медленное опускание токоприемника на ходу может привести к заезду э.п.с. с поднятым токоприемником на участок, огражденный сигнальным знаком «Опустить токоприемник», т. е. к повторному повреждению временно восстановленной контактной сети.

Пережоги проводов по указанной причине исключают применение на э.п.с. специальных схем, не позволяющих опускать токоприемники под нагрузкой.

Под ухудшением качества контакта, приводящем к пережогам контактного провода, понимают прежде всего снижение статического нажатия. Активное статическое нажатие токоприемников, изготовленных но ГОСТ 12058—72*, в диапазоне рабочей высоты (400-1900 мм над уровнем опущенного полоза) не должно быть меньше 6 кгс для токоприемников легкого типа и 9 кгс — тяжелого.

Завышение нажатия также опасно. В результате увеличенного отжатия контактных проводов токоприемниками, имеющими повышенное статическое нажатие, происходят удары полозов по фиксаторам и включенным в контактные провода на изолирующих сопряжениях тарелкам фарфоровых изоляторов, а также повреждения воздушных стрелок. Согласно стандарту пассивное статическое нажатие в диапазоне рабочей высоты не должно быть больше 10 кгс для легких токоприемников и 13 кгс — для тяжелых.

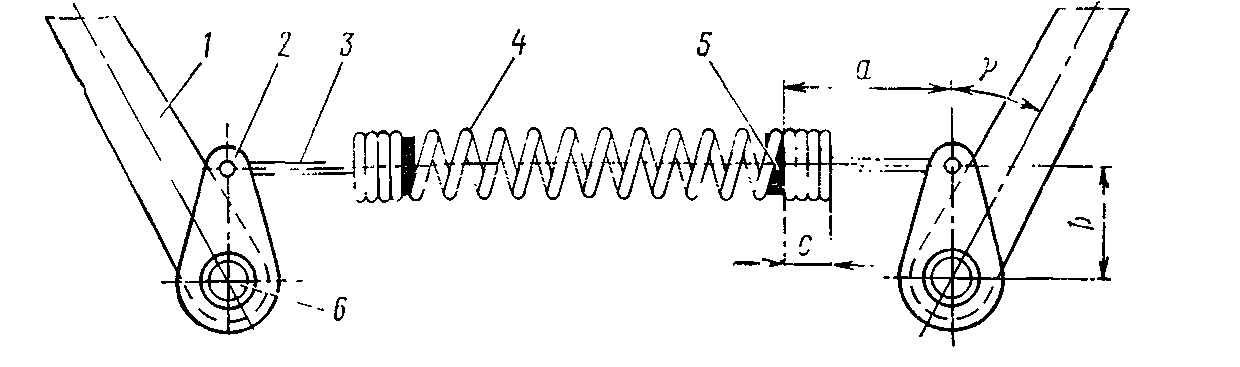

Правильное регулирование токоприемника с целью получения большего постоянства нажатия во всем диапазоне рабочей высоты требует хорошего знания назначения и возможностей различных регулировочных элементов токоприемника. Регулирование нажатия осуществляется, во-первых, изменением натяжения подъемных пружин 4 (рис. 86). Это достигается изменением размера а, т. с. навертыванием пружин (вместе с пружинодержателями) на штанги 3 или свертыванием с них.

Во-вторых, во многих токоприемниках возможно изменение на главном валу угла у между осями стержня нижней рамы 1 и рычага 2, к которому присоединена штанга 3 подъемной пружины. Это достигается, например, изменением степени ввертывания в бобышку 2 регулировочного винта 4 (рис. 87,а), конец которого упирается в головку болта на главном валу.

Рис. 86. Схема соединения подъемной пружины токоприемника с главными валами:

1 —стержень нижней подвижной рамы, 2 — рычаг, 3—штанга, 4— пружина, 5 — пружинодержатель, 6 —главный вал

Рис. 87 Рычаги для соединения подъемных пружин с главными валами для токоприемников П-7 (а) и П-3А (б):

1 — рычаг, 2 — бобышка, 3 — контргайка, 4 — регулировочный винт, 5 — стопорный винт, 6 — эксцентрик, 7 — подшипник

В-третьих, в некоторых токоприемниках обеспечена возможность изменения размера рычага (см. рис. 86), т. е. расстояния между осями главного вала 6 и валика, посредством которого штанга 3 соединена с рычагом. В токоприемнике типа Π-3А рычаг выполнен таким образом, что поворот эксцентрика 6 (рис. 87, б) в теле рычага 1 приводит к изменению одновременно угла у и размера b (см. рис. 86). Во всех токоприемниках можно, наконец, увеличить рабочую жесткость подъемных пружин, навертывая их на пружинодержатели 5, т. е. изменяя выход свободного конца пружины с из пружинодержателя.

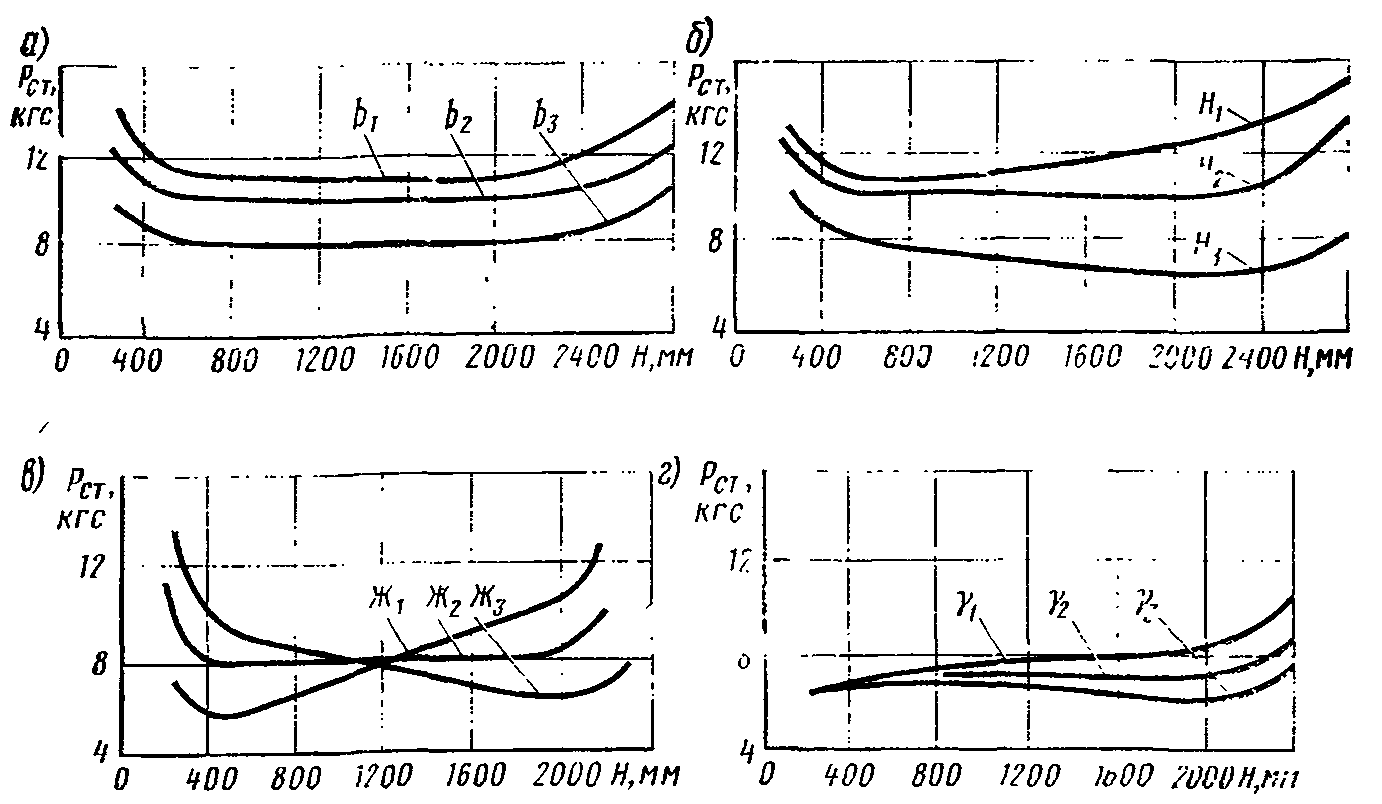

Увеличение размера b рычагов приводит к общему увеличению статического нажатия во всем диапазоне высоты полоза, а также к увеличению кривизны характеристики на крайних участках диапазона (рис. 88, а); уменьшение размера рычагов приводит к обратному эффекту. Увеличение натяжения пружины и ведет к общему увеличению нажатия во всем диапазоне, а также к завалу характеристики в начале и к подъему ее в конце (рис. 88,б). Уменьшение начального натяжения дает противоположный эффект.

Увеличение рабочей жесткости Ж пружин (рис. 88, в), т. е. увеличение размера с (см. рис. 86), приводит к задиру характеристики в начальном участке диапазона и к завалу на его конечном участке. Изменение угла у, незначительно влияя на статическую характеристику в начале рабочего диапазона, вызывает подъем характеристики в конце диапазона при уменьшении у и запал ее на том же участке при увеличении у (рис. 88, г).

Рис. 88. Влияние на статическую характеристику изменений размера b рычагов (в), натяжения Н подъемных пружин (б), жесткости Ж подъемных пружин (в) и угла (у) между рычагом пружины и стержнем нижней рамы (г)

Статическая характеристика токоприемника считается ненормальной и при большом трении в шарнирах подвижной системы: согласно ГОСТ 12058—72* разница в нажатиях при опускании и подъеме полоза из-за трения не должна превышать 2 кгс у легких токоприемников и 2,5 кгс — у тяжелых. Уменьшение сил трения до нормы, как указывалось, обычно обеспечивается промывкой шарниров и заменой или просто добавлением смазки. Однако необходимый эффект таким путем достигается не всегда. Это свидетельствует о появлении натяга в подвижных рамах. Убедиться в появлении натяга из-за изгиба подвижных рам или основания можно путем разборки одного из шарниров. Если после выемки соединительного валика из какого-либо шарнира он расходится и снова вставить валик без приложения больших усилий невозможно, то это значит, что появился натяг и необходим ремонт токоприемника.

Ухудшение качества контакта, приводящее к пережогам контактного провода, происходит не только при снижении статического нажатия, но и при неправильной заправке полозов сухой графитовой смазкой — с избытком, т. с. с закрытием смазкой рабочих поверхностей медных или металлокерамических пластин. Объясняется это тем, что графитовая смазка имеет большое электрическое сопротивление и протекание по ней тока э.п.с., даже небольшого, но длительного, приводит к сильному нагреву провода в месте контакта и к уменьшению его прочности.

К таким же последствиям может привести и попадание большого количества песка на полоз в пункте экипировки.

Учитывая возможное ухудшение качества контакта, машинист должен быть особенно внимательным при трогании поезда, когда контакт остается практически неподвижным и, следовательно, создаются условия, благоприятные для пережога провода. Эксплуатационный опыт показывает, в частности, что многие пережоги произошли при трогании поездов, у которых тормоза были отпущены не на всех вагонах. Вероятность пережогов проводов, особенно на линиях постоянного тока, резко снижается, когда при стоянке, трогании и разгоне поезда на электровозе поднят дополнительный токоприемник.

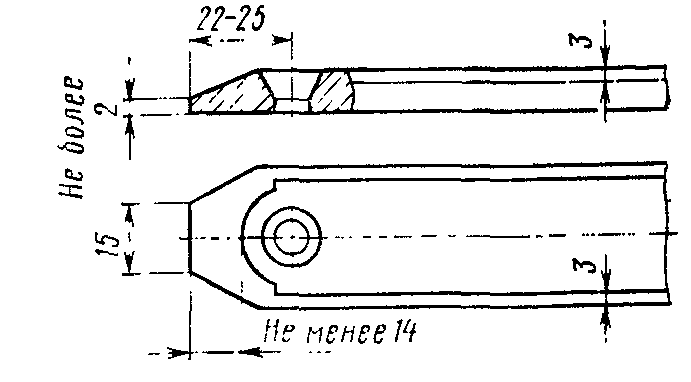

Большая доля отказов контактной сети объясняется неудовлетворительным состоянием полозов и кареток. Так, ослабление винтов 3 (рис. 89), крепящих контактные пластины 2 на рогах каркаса 1 полозов, приводит к захвату крайней пластиной контактного провода 4 на воздушных стрелках. Захват провода на роге полоза может произойти н при неправильном скосе (большом угле а) конца крайней пластины; для исключения захвата провода скос конца пластины должен быть выполнен на участке не менее 14 мм (рис. 90). Вдоль пластины должна быть сделана фаска 3X45°.

Рис. 89. Захват контактного провода конном пластины на роге полоза

Угол наклона рога полоза должен составлять 45°. При таком угле' обеспечиваются наилучшие условия приема набегающих ветвей контактного провода на воздушных стрелках. Чтобы не допускать деформации полозов, нельзя хранить их в цехах и складах депо в вертикальном положении.

Рис. 90. Запиловка пластин на рогах полоза

Многие повреждения контактной сети являются следствием отрыва медных или металлокерамических пластин от каркаса полоза.

Наиболее распространенная причина отрыва пластин неправильная (неглубокая) зенковка пластин под винты с конусной головкой, выполненной под углом 90°: при мелкой зенковке, когда цилиндрическая часть отверстия имеет значительную высоту (2—3 мм), в случае износа пластины, близком к допускаемому, изношенные винты остаются практически без головок. Из-за этого малейшее ударное воздействие на полоз со стороны контактной подвески приводит к частичному пли полному отрыву пластины и последующему захвату полозом провода или фиксатора. При правильной зенковке головки таких винтов должны быть утоплены в новых металлокерамических пластинах на глубину 3,5—4 мм, в медных — на глубину 1,5—2 мм.

Несколько надежнее закрепление пластин с помощью винтов с конусной головкой, имеющей угол 60° и высоту 5,5 мм. Верхние поверхности головок этих винтов должны располагаться ниже рабочих поверхностей новых медных пластин на 0,5 мм, металлокерамических—на 2 мм.

Наиболее распространенная причина ослабления и даже выпадения угольных вставок —применение крепежных элементов (корытец или плашек) уменьшенной площади сечения, либо изготовленных из полосы недостаточной толщины.

Для предупреждения местных износов контактных проводов и их последующего обрыва должны выполняться жесткие требования к поверхности полозов. В стыках медные и металло-керамические пластины, так же как и угольные вставки, должны располагаться строго на одном уровне, без выступов. Допустимый зазор между смежными пластинами не более 1 мм, а вставками — 0,8 мм. На отремонтированном полозе угольные вставки внутреннего ряда, должны располагаться в одном уровне со вставками наружных рядов или ниже их до 1,5 мм, если вставки новые, и до 3 мм, если они уже были в эксплуатации. Возвышение вставок среднего ряда над вставками крайних рядов недопустимо.

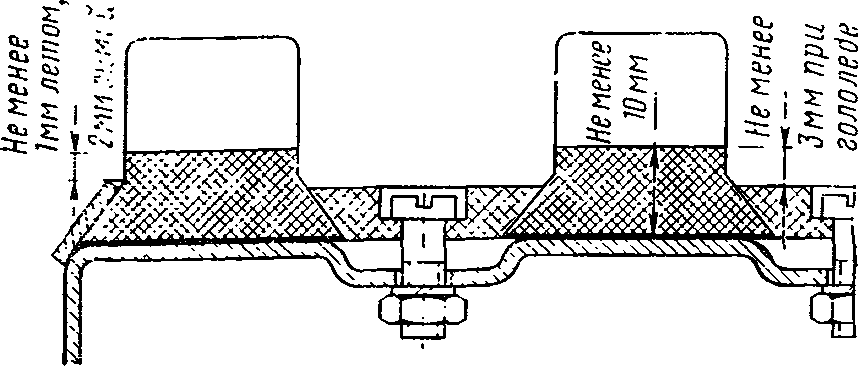

Рис. 91. Допустимый износ угольных вставок

Браковочной толщиной медных и металлокерамических пластин является размер менее 2,5 мм, угольных вставок — менее 10 мм. Ремонту должны подвергаться также полозы, у которых расстояние от контактной поверхности угольных вставок до верхней кромки любого крепежного элемента (корытца, плашки, бортовой полосы) менее 1 мм летом и 2 мм зимой (рис. 91); в период гололеда для повышения надежности токосъёма допускается замена полозов, у которых это расстояние равно 3 мм.

Сколы на угольных вставках не являются браковочными признаками, если ширина скола по поверхности трения не превышает половины ширины вставки, т. е. 15 мм. Размер скола по длине одной вставки и его высота на боковой поверхности не нормируются. Не допускаются только сколы на двух и более вставках, расположенных в створе, т. е. на одной прямой вдоль контактного провода.

Следует отметить, что обнаруженные при осмотре однотипные и расположенные в строго одинаковых местах сколы на угольных вставках нескольких токоприемников э.п.с., приходящего с одного и того же участка, свидетельствуют о появлении неисправности на контактной сети. Об этом немедленно должны быть поставлены в известность работники энергоучастка для принятия мер по поиску неисправности и ее устранению.

Трещины в угольных вставках допускаются, но не более одной на каждой вставке, за исключением применения на двухрядном полозе, на котором оставлять вставки с трещинами нельзя.

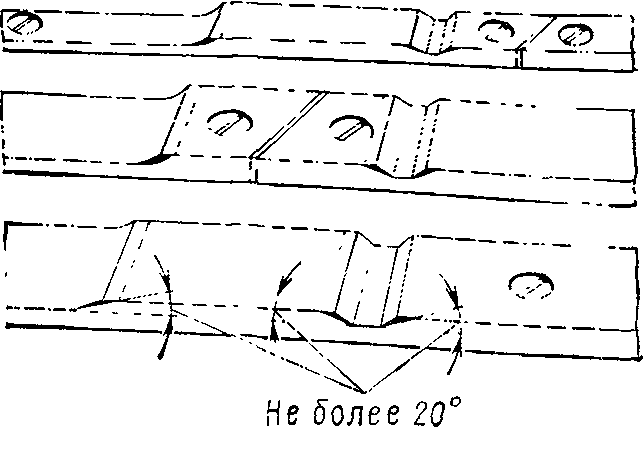

В металлокерамических пластинах трещины недопустимы: они могут быть причиной поломок токоприемников и обрывов проводов. Поэтому пластины с трещинами должны быть заменены. Обнаруженные же при осмотре пропилы и уступы (рис. 92) нужно запилить под углом не более 20 градусов к горизонтали.

Серьезные отказы контактной сети происходят при неисправном состоянии кареток, когда полоз получает значительный перекос. Повреждения кареток характеризуются деформациями, трещинами и разработкой отверстий. Трещины в кронштейнах и держателях кареток наиболее распространенных токоприемников П-1 и П-3 обычно возникают в местах резких переходов, являющихся концентраторами напряжений. К перекосу полоза приводит также излом пружины на одной из кареток.

Рис. 92. Пропилы и уступы на металлокерамических пластинах

Опыт эксплуатации показывает, что многие повреждения контактной сети происходят из-за чрезмерно быстрого подъема токоприемников, особенно при движении э.п.с., что вызывает повышенное отжатие контактного провода после удара по нему полозом. Подъем токоприемника в таком режиме наиболее опасен в искусственном сооружении, не оборудованном отбойниками, так как может привести к прикосновению контактного провода, находящегося под высоким напряжением, к заземленной конструкции, т. е. к короткому замыканию.

Такой подъем на ходу поезда опасен также перед фиксатором, в результате чего возможен боковой удар полоза по фиксатору и его поломка, в том числе разрушение стержневого фиксаторного изолятора.

Основной причиной завышенной скорости подъема токоприемника (нормально время подъема до наибольшей рабочей высоты должно составить 4—12 с) является неправильная регулировка редукционных устройств, предназначенных для автоматического изменения режима вертикального перемещения полоза при подъеме и опускании токоприемника. (При одних токоприемниках такие устройства расположены внутри кузова э.п.с., в частности в электропневматическом клапане КП-41 и электромагнитном вентиле ЭВТ-54, при других токоприемниках — Т-5, 10РР2, 17РР2 —они установлены непосредственно на самих токоприемниках.) Правильно отрегулированное редукционное устройство обеспечивает быстрый подъем опущенного токоприемника на небольшую высоту, последующее медленное приближение полоза к контактному проводу и их соприкосновение без удара.

В условиях эксплуатации, как было сказано, имеют место пережоги контактных проводов из-за коротких замыканий на э.п.с. Такие пережоги происходят, как правило, на участках с недостаточно правильно отрегулированной или устаревшей защитой на тяговых подстанциях. Одна из причин коротких замыканий — перекрытие опорных изоляторов токоприемников подвижного состава постоянного тока. Повреждение фарфоровых изоляторов начинается с возникновения поверхностных трещин из-за динамических нагрузок и изменений температуры окружающего воздуха. Трещины могут быть также следствием перенапряжений, возникающих в фарфоре во время затягивания крепежных болтов при установке токоприемника на крышевые тумбы разной высоты или несоосности отверстий в основании токоприемника и шайках изоляторов.

Несравненно более надежными являются опорные изоляторы постоянного тока из стеклопластика АΓ-4Β. Однако и у этих изоляторов под воздействием атмосферных факторов, пыли, грязи и графитовой смазки, выпадающей с полозов токоприемника, происходит постепенное ухудшение поверхностного слоя, проявляющееся в появлении шероховатости, загрязнения и изменении цвета. С тем чтобы исключить снижение электрической прочности, такие изоляторы периодически не только очищают (как и фарфоровые), но и покрывают электроизоляционными материалами. При текущих ремонтах ТР-1 и ТР-2 изоляторы протирают салфетками, смоченными в бензине. При текущем ремонте ТР-3 изоляторы, не поддающиеся такой очистке, заменяют. На капитальных ремонтах КР-1, КР-2 все стеклопластиковые изоляторы независимо от степени загрязнения снимают, подвергают очистке и восстановлению электроизоляционного покрытия.

Для исключения коротких замыканий на э.п.с. необходимо также внимательно следить за состоянием рукавов воздухопроводов токоприемников. При техническом обслуживании ТО-3 и текущих ремонтах ТР-1 и ТР-2 полиэтиленовые рукава осматривают и протирают чистыми сухими салфетками, обращая внимание на появление трещин, смятии, надрезов. При текущем ремонте ТР-3 рукава снимают, промывают теплой водой с мылом и протирают досуха салфеткой. С внутренней поверхности влагу удаляют продувкой сжатым воздухом.

Внимательные осмотры токоприемников, обнаружение появившихся дефектов, а также своевременное и правильное их устранение предупреждают многие отказы контактной сети.