СПОСОБЫ ИЗОЛЯЦИИ УГЛЯ ОТ ДОСТУПА ВОЗДУХА

Как уже указывалось, наиболее полная изоляция угля от доступа к нему воздуха может быть достигнута при хранении угля под водой. Другой способ изоляции угля от доступа воздуха к нему — это послойное уплотнение угля при закладке штабеля. Послойное уплотнение угля уменьшает межкусковое пространство, а поверхностное уплотнение создаёт дополнительное сопротивление проникновению воздуха. Оба эти мероприятия снижают обмен воздуха в штабеле, уменьшают скорость нарастания температуры, увеличивают сроки хранения и сохраняют качество угля.

Способ хранения угля в уплотнённых штабелях известен ещё с 1920 г. и упоминается в инструкциях того времени. Однако в широких масштабах на складах топлива железных дорог он начал применяться с 1949— 1950 гг., после опытов, проведённых Восточным научно-исследовательским институтом топливоиспользования.

Метод послойного уплотнения угля, значительно улучшая условия хранения, всё же полностью не решает этой проблемы. Применять его можно только для рядовых и мелких углей. Опыт хранения уплотнённых штабелей рядового самонагревающегося угля показывает, что эффективность метода снижается с уменьшением размеров штабеля. Другим недостатком послойного уплотнения является некоторое измельчение угля при уплотнении, что, как известно, сказывается на уносе угля при сжигании его на паровозах или в котельных установках при слоевом сжигании.

В практике хранения углей применяются различные способы уплотнения: трамбующей плитой, катком, вибратором и гусеницами трактора или крана при формировании штабеля. На железнодорожных складах топлива для уплотнения применяются все перечисленные способы, но наибольшее распространение получили катки. Катки весом 3,2 т и диаметром 1 100 мм изготовлены из вагонных колёсных пар, к которым привариваются листы котельного железа, изогнутые по окружности центра колёсной пары. Внутрь образованного цилиндра насыпается песок; удельное давление такого катка составляет 19—20 кг/см; передвигается каток паровым краном: при широком междупутье и наличии краново-скреперного оборудования — лебёдкой крана, а при узком междупутье — краном вдоль штабеля.

Схемы послойной укатки штабелей угля при узких и широких междупутьях показаны на рис. 3. затруднения встречаются при укатке боковых откосов большой ёмкости, так как для катка, двигающегося по откосу, необходимо иметь передвигающуюся опору; в качестве такой опоры Министерством путей сообщения предложено использовать основной каток, на котором крепятся направляющие для катка весом 1 200 кг, но с таким же удельным давлением на основной каток.

Рис. 3. Схема послойного уплотнения угля краном ПК-6; a — при узком междупутье; б — при широком междупутье

Подъём катка по откосу производится грузовой лебёдкой крана при закреплённом барабане обратного хода. Передвижение основного катка производится при отпущенном барабане обратного хода; откосы, параллельные железнодорожному пути, укатываются непосредственно подвешиванием катка к грузовому тросу. Схема укатки откосов штабелей краном при широких и узких междупутьях показана на рис. 4.

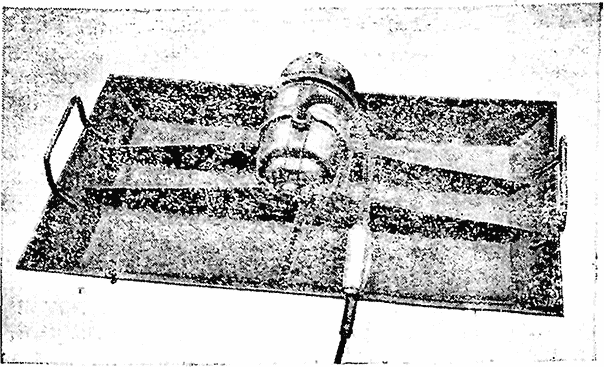

Заметим, что как при краново-скреперном оборудовании, так и при крановом не поддаются укатке катком углы штабеля, хотя очаги самонагревания и самовозгорания возникают в первую очередь в этих местах. Для уплотнения углов откосов штабелей на некоторых складах топлива стали применять поверхностный электровибратор типа И-7 (рис. 5), который даёт достаточно хорошее уплотнение. Электровибратор И-7 имеет плиту площадью 0,4 м2 и работает на напряжении 36 в, питается от трансформатора 220—380/36 в.

Электродвигатель вибратора—трёхфазный, короткозамкнутый, мощностью 0,4 квт, весит вместе с плитой 45 кг.

Рис. 4. Схема уплотнения откоса штабеля катком: а — способом на себя; б — при широком междупутье

Рис. 5. Электровибратор И-7 с плитой

Уплотнение угля вибратором можно считать равноценным 2—3 проходам катка. Исходя из этого, можно рекомендовать применяемые для уплотнения откосов электровибраторы И-7 также и для послойного и поверхностного уплотнения штабелей там, где другие способы уплотнения не могут быть применены. В этом случае толщина слоя

должна быть несколько меньше, чем при укатке катком, например, 0,4—0,6 м вместо 1,25—1,50 м, которая установлена на основании данных, выработанных практикой формирования угля в штабели длительного хранения.

На некоторых складах топлива применяется уплотнение плитой; при этом плита размером 1,5х2,0 м2, весом около 3 т поднимается паровым краном на высоту 2—3 м и сбрасывается на слой угля; усадка штабеля происходит при этом значительно большая, чем при уплотнении катком, но при этом количество мелочи возрастает в несколько раз: если при укатке катком рядового угля с содержанием мелочи класса 0—6 мм в размере 35—40% увеличение её оценивается в 2—3%, то при уплотнении плитой это увеличение достигает 10—12%; кроме того, при широких междупутьях уплотнение плитой вообще невозможно, а при узких — затрудняется уплотнение верхних слоёв.

ИСКУССТВЕННЫЕ ПОВЕРХНОСТНЫЕ ПОКРЫТИЯ

Идея защиты штабелей угля от воздействия воздуха и атмосферных осадков при помощи специального защитного покрытия возникла давно, но до последнего времени в практике хранения большого количества угля защитные покрытия не применялись, а испытывались на небольших опытных штабелях угля и положительного результата не давали. В качестве поверхностного покрытия пытались применить глину, угольную мелочь или изгарь, но каждое из них, обладая тем или иным недостатком, не могло быть рекомендовано для широкого применения.

Поверхностные покрытия должны предохранять штабель угля от размывания, не допускать или замедлять попадание воздуха в штабель и не увеличивать ощутимо зольность угля. Такое покрытие должно сохранять свои свойства длительное время; стоимость его и расход защитного материала должны быть небольшими; работа по нанесению покрытия должна быть безопасна и производиться в короткий срок.

Вопросами искусственных поверхностных покрытий угля на железных дорогах начали заниматься в последние 2—2,5 года, причём главное внимание было обращено на то, чтобы поверхностное покрытие не увеличивало зольности угля.

Из числа имеющихся материалов наиболее полно указанным выше требованиям отвечает битумное связующее.

Опытные покрытия штабелей угля чистым битумом и в смеси с мелочью угля и изгари показали, что в качестве покрытия можно применять битум в чистом виде, но крупным недостатком этого способа является большой расход битума (2,5—3 кг на 1 т хранимого угля), при этом нанесение битума на поверхность штабеля должно производиться в горячем состоянии, при температуре расплавленного битума около 250°. Это создаёт опасность для работников и с точки зрения техники безопасности недопустимо. Кроме того,

битумная корка недостаточно стойка к температурным изменениям — растрескивается при низкой температуре.

При дальнейших опытах особое внимание было обращено на битумные пасты, главным образом на битумно-глинистые, которые, помимо всех требований, предъявляемых к защитным покрытиям, обладают и тем ценным свойством, что применять их можно в холодном виде. Опыт применения битумных паст на опытных штабелях угля характеризует их как материалы стойкие, предохраняющие уголь от проникновения влаги.

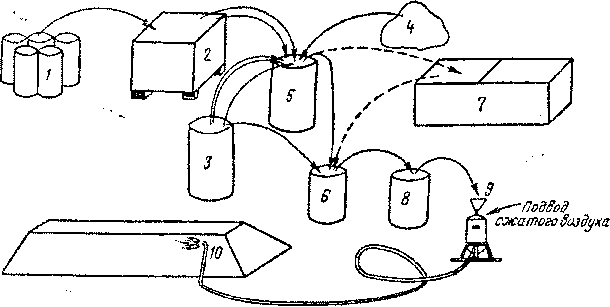

Рис. 6. Схема приготовления битумно-глинистой пасты и нанесения её на угольный штабель:

1 — хранение битума; 2 — бак для разогрева битума; 3 — бак для воды; 4 — глина 5 — бак для приготовления пасты; 6 — бак для разжижения пасты; 7 — бак для хранения пасты; 8 — фильтр для пасты; 9 — прибор для нанесения пасты на штабель; 10 — распылитель

Лабораторные исследования показывают, что битумные пасты при толщине слоя 2—3 мм также непроницаемы и для воздуха. Битумная паста после нанесения её на поверхность может сохранять свои свойства в течение нескольких лет. На опытных штабелях корка из битумно-глинистой пасты сохраняется 3 года. Приготовленная паста может находиться до употребления в годном состоянии, если она предохранена от испарения имеющейся влаги. Это достигается заливкой готовой пасты слоем воды.

Для приготовления битумно-глинистой пасты требуются основные составляющие: битум марки III, любая глина и вода; при жирной глине паста получается несколько лучше, чем при суглинке. Схема приготовления пасты и нанесения её на штабель угля приведена на рис. 6.

Опытами, проведёнными в ЦНИИ МПС, установлено, что хорошая паста получается при наличии в ней 45—35% битума, 30—40% глины (суглинка) и 25% воды. Приготовляется паста следующим образом: битум марки III загружается в котёл, расплавляется и поддерживается в расплавленном состоянии при 220—230° до исчезновения влаги и пены; в другом котле или ящике разводится

глина и вода до тестообразного состояния; разогретый битум и вода вносятся попеременно в глинистое тесто и тщательно перемешиваются; полученная таким способом паста может быть растворена водой до любой концентрации и наносится на поверхность штабеля. В случае, если паста не получается при холодном растворе глины, что может быть при некоторых разновидностях битума, то раствор глины следует подогреть до 50—60°. Хорошее качество пасты характеризуется отсутствием нитей битума и кусков глины.

Перед тем как приступить к покрытию штабеля пастой, его нужно соответственно обработать. Обработка заключается в том, что с поверхности штабеля отбираются крупные куски угля, после чего поверхность уплотняется катком или электровибратором; создание ровной поверхности штабеля позволяет уменьшить расход пасты; кроме того, корка, образующаяся после покрытия штабеля пастой, на более гладкой поверхности прочнее против механических воздействий.

Наносить пасту на поверхность штабеля можно как при помощи распылителя, так и при помощи кистей или лейки. Лучшие результаты получаются при нанесении пасты распылителем. Опытное покрытие поверхностей битумно-глинистой пастой показало, что из неё получается эластичная защитная корка, толщина которой зависит от количества нанесённой пасты. Время образования корки зависит от погоды и при хорошей погоде начинается через 20— 30 мин, а полное затвердевание — через 15—20 ч.

Хорошо затвердевшая битумно-глинистая корка не растворяется в воде и при толщине 2—3 мм служит надёжной защитой от атмосферных осадков и воздуха.

При указанном выше содержании глины температура размягчения пасты составляет около 75°; это обстоятельство даёт возможность применять пасту не только в местах с умеренным, но и с жарким климатом.

Недостатком битумно-глинистой пасты является то, что применение её возможно только при положительной температуре и наносить её на штабель нельзя во время дождя, так как незатвердевшая паста при этом смывается.

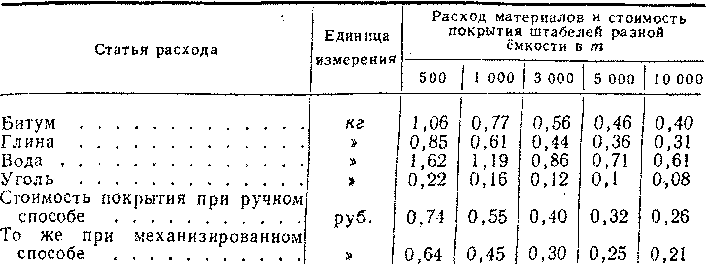

Покрытие штабелей угля коркой из битумно-глинистой пасты требует некоторых затрат, которые в известной мере увеличивают стоимость переработки угля. Однако расчёты показывают, что эти затраты незначительны. Расход материалов на 1 м2 поверхности покрытия при толщине корки 2—3 мм составляет: битума — 1,36 кг; глины — 1,22 кг; воды — 2,08 л; угля—0,28 кг. Стоимость 1 м2 покрытия составляет 0,82 руб., а стоимость покрытия на 1 т угля в зависимости от ёмкости штабеля и от применяющихся механизмов приведена в табл. 4. При ручном способе приготовления пасты стоимость покрытия несколько выше, чем при механизированном. Механизация процесса заключается в том, что перемешивание пасты осуществляется растворомешалкой, а покрытие штабеля — при помощи электрокомпрессора и выжимного бачка.

Таблица 4

Специальные испытания, проведённые по определению относительной величины сопротивления проходу воздуха через различные материалы, применяемые в качестве изолирующего слоя, дали следующие результаты: слой неуплотнённого угля толщиной до 400 мм практически не снижает скорости поступления воздуха при минимальной разности давлений (меньше 1 мм вод. ст.). Скорость проникновения воздуха в уплотнённый уголь с влажностью 10% указана в табл. 5.

Таблица 5

Размерный состав угля в мм | Толщина слоя в мм | Разность давления в мм вод. ст. | Скорость движения воздуха в см)мин |

0-3 | 200 | 290 | 10,0 |

300 | 290 | 8,5 | |

400 | 290 | 7,5 | |

0—6 | 200 | 290 | 15,0 |

300 | 290 | 12,0 | |

400 | 290 | 10,0 | |

Рядовой | 400 | 290 | 20,0 |

Данные табл. 5 показывают, что размерный состав угля играет некоторую роль в смысле защиты угля от продувания его воздухом, но только при условии уплотнения; у неуплотнённого штабеля влияния размерного состава угля на этот процесс не обнаружено.

При увеличении в угле влаги способность угля задерживать циркуляцию воздуха возрастает и характеризуется данными, приведёнными в табл. 6.

Сильно увлажнённый уголь более стоек против воздействия воздуха. Однако сохранить такую увлажнённость угля в штабеле не удаётся: через 2—3 дня хранения в открытом штабеле влажность угля становится нормальной.

Таблица 6

Минимальная скорость проникновения воздуха оказалась при применении в качестве защиты штабеля корки из битумно-глинистой пасты. При толщине корки 2 мм она оказалась воздухонепроницаемой даже при разности давлений 580 мм вод. ст.

Помимо увеличения срока хранения угля и уменьшения потерь качества угля при хранении, применение поверхностного покрытия из битума или из битумно-глинистой пасты обладает ещё и тем ценным свойством, что предохраняет штабель угля от размывания сильными дождями и исключает очистку штабелей от снега в весеннее время года. О размере ущерба, приносимого размыванием дождями крупных штабелей угля, можно судить по следующим данным: в 1952 г. на складе топлива Скуратово Московско-Курско-Донбасской ж. д. только на заделку промоин одного штабеля после сильного дождя потребовалось 40 чел.-дней; в 1954 г. на складе топлива Основа Южной ж. д. для очистки штабелей от снега и вывозки его с территории склада затрачено 20 000 руб.

Поверхностное покрытие, предохраняющее штабель от попадания в него влаги, уменьшает в несколько раз толщину промёрзшего поверхностного слоя в зимнее время, что даёт возможность, при необходимости, легко разбирать такие штабели угля обычными механизмами. Например, если у обычного штабеля рядового угля толщина промёрзшего слоя составляет 0,8—1,0 м и для разборки штабеля затрачивается большое количество рабочей силы, а в некоторых случаях требуется применение взрывных работ, то у штабелей с поверхностным покрытием глубина промерзания не превышает 0,08— 0,1 м и разборка его не представляет никаких затруднений.