ОПРЕДЕЛЕНИЕ КАЧЕСТВА УГЛЯ ПУТЕМ ОТБОРА ПРОБ

Наиболее эффективным контролем за качеством угля является отбор проб его из штабелей и производство лабораторных анализов. Известно, что качество угля характеризуется многими показателями, как-то: содержанием влаги, золы, серы, выходом летучих, спекаемостью, теплотой сгорания и т. д. Поэтому прежде всего желательно определить такой показатель угля, который действительно отражал бы изменения, происходящие в угле. В настоящее время инструкцией ГУГМР при Совете Министров СССР качество угля определяется только по одному показателю — зольности на сухую массу Ас ; при этом к хранению не допускаются угли с зольностью, превышающей следующие нормы:

Для шахт Донецкого бассейна | Содержание золы Ас в % | |

Уголь марки | ПЖ ... | 22 |

» » | ПС | 22 |

» » | Т ... | 16 |

| ГР | 15 |

» » | ГК | 10 |

| ГМ ... | 19 |

» » | АП ... | 6 |

» » | АК ... | 8 |

» » | AM ... | 14 |

» » | АС ... | 14 |

» » | АРШ | 16 |

Для шахт Кузнецкого бассейна |

| |

Уголь марки | ПЖ ... | 13 |

» » | ПС | 13 |

» » |

| 13 |

» » | ТК | и |

» » | СС | 13,5 |

» » | ГР | 13 |

Для шахт других бассейнов

Кизеловский уголь марки ПЖ . 27

Карагандинский уголь марки ПЖ . 25

» » » ПС . 22

Хакасский уголь марки Д 11,5

Букачачинский уголь марки Г . . 13

Сучанский уголь марки ПЖ 26

» » » Г ... 33

Черемховский уголь марки Д . . . 16

Приведённые данные показывают, что предельные нормы зольности угля, установленные инструкцией, дают возможность контролировать качество угля, идущего на хранение, по содержанию золы; судить же об изменениях качества угля в процессе хранения по зольности невозможно вследствие того, что при низкотемпературном окислении практически зольность остаётся постоянной. Это положение установлено испытаниями, проведёнными ЦНИИ МПС в 1953—1954 гг. на углях марок ГР и АРШ Донецкого бассейна. Поэтому правильнее судить о качестве угля по другим показателям, например, по теплоте сгорания на горючую массу, которая более всех других показателей позволяет установить, какие изменения (потери) произошли с углём за период хранения. Этот показатель позволяет определять отклонения с точностью до 0,1% от начального, чего нельзя получить по другим показателям. Некоторые затруднения, возникающие при этом способе контроля, представляет отбор представительной пробы из штабеля угля. Однако в последнее время и этот вопрос разрешён положительно: в 1954 г. разработан и частично применяется на складах топлива отбор проб пробоотборником, обеспечивающий её представительность.

По действующей инструкции, отбор проб из штабеля угля производится по поверхности штабеля согласно рис. 8 При этом количество порций и их вес зависят от ёмкости штабеля и зольности угля.

В табл. 8 приведены данные о порядке отбора проб.

Таблица 8

Размер кусков угля в мм | 0—25 | 25-75 | 75—100 и более | Рядовой уголь |

Вес порций угля в кг ... . | 1,5 | 9 | 2,5 | 3 |

Предельная норма содержания золы в % | Количество порций для всех размеров кусков угля на 1 000 т | Вес пробы на каждые 1 000 т угля в кг | |||

До 10 включительно | 25 | 37,5 | 50 | 62,5 | 75 |

10—15 | 40 | 60 | 80 | 100 | 120 |

15—20 | 60 | 90 | 120 | 150 | 180 |

Более 25 | 90 | 135 | 180 | 225 | 270 |

Рис. 8. Схема расположения точек отбора проб угля из штабелей по инструкции ГУГМР

Несмотря на такое большое количество порций угля, представительность пробы не обеспечивается, так как уголь отбирается с поверхностного слоя и значительно отличается от основной массы угля по своему качеству. Такой способ отбора проб, кроме того, отрицательно влияет на хранение угля ввиду того, что создаётся усиленный подсос воздуха к внутренним слоям.

Вследствие указанных недостатков этот способ отбора проб угля в условиях работы складов применяется очень редко.

ОТБОР ПРОБ УГЛЯ ПРОБООТБОРНИКОМ

Недостатки описанного выше метода отбора проб привели к тому, что многие работники начали предлагать пробоотборники различных типов. Из числа предлагаемых известны пробоотборники Королёва, Уварова, Василёнок, Казакова, ВНИИТ, ЦНИИ-I, ПМ-2 и др. Однако ни один из них не удовлетворял требованиям, предъявляемым к пробоотборникам, и не давал представительной пробы.

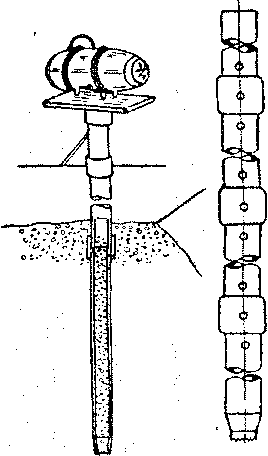

Рис. 9. Пробоотборник ЦНИИ-П

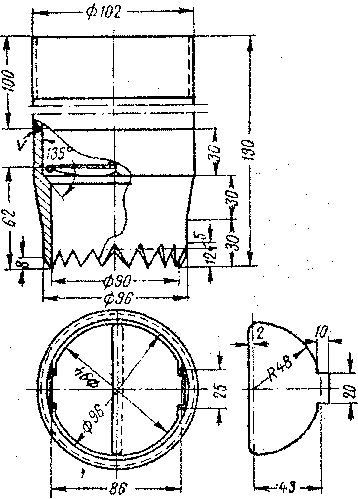

Рис. 10. Наконечник пробоотборника для сухих сыпучих углей

В 1953 г. Всесоюзным научно-исследовательским институтом железнодорожного транспорта был предложен, изготовлен и испытан пробоотборник ЦНИИ-II, который оказался приемлемым и в настоящее время получает распространение на складах топлива. Этот пробоотборник позволяет отбирать пробу угля по всей высоте штабеля на глубину до 6 м; при каждом вводе отбирается до 8 кг угля на 1 м углубления пробоотборника в штабель; ввод пробоотборника в штабель осуществляется механическим путём — при помощи электровибратора; изъятие пробоотборника из штабеля производится вручную. Пробоотборник обслуживается двумя рабочими, которые в течение рабочего дня могут отобрать 8—12 проб при глубине ввода 4—6 м. На неуплотнённых штабелях ввод пробоотборника происходит в течение нескольких минут; в штабелях сильно уплотнённых ввод пробоотборника в штабель затрудняется и время отбора одной пробы доходит до 30—40 мин.

Конструкция пробоотборника ЦНИИ-11 представляет собой одну или несколько труб диаметром 102 мм, соединённых муфтами (рис. 9). В нижней части первой трубы приваривается наконечник с заострёнными зубьями, подкатанный па конус с диаметра 102 мм до диаметра 96 мм; такая подкатка необходима для того, чтобы поступивший в пробоотборник уголь не высыпался при извлечении пробоотборника из штабеля. Для очень сыпучих углей применяется наконечник с автоматически закрывающимися заслонками при извлечении пробоотборника из штабеля (рис. 10); в верхней части пробоотборника ставится переходная втулка, на которой устанавливается электровибратор И-7.

Электровибратор И-7 представляет собой короткозамкнутый электродвигатель трёхфазного тока мощностью 0,4 квт при напряжении между фазами 36 в; на валу электродвигателя насажены два неуравновешенных груза, которые и создают вибрационные усилия.

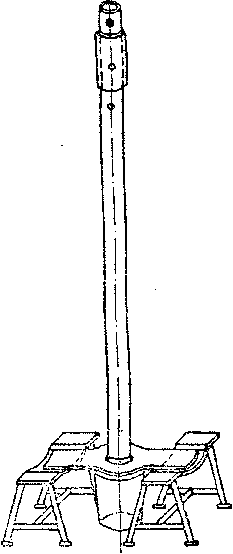

Рис. 11. Установка пробоотборника в рабочее положение

Порядок отбора проб следующий: после того как от линии высокого напряжения (220—380 в) электрический ток подведён к переносному трансформатору, а оттуда к электровибратору, первая труба пробоотборника вместе с надетым на неё электровибратором ставится в вертикальное положение (рис. 11) и включается ток. При включении тока под действием вибрационных усилий труба входит в штабель на всю высоту; затем она наращивается следующей трубой длиной только 1,5 м и таким же способом вводится в штабель дальше. После углубления пробоотборника на необходимую глубину его извлекают из штабеля, устанавливают над ящиком на специальной подставке и ударами молотка по пробоотборнику удаляют из него уголь (рис. 12).

Многочисленными опытами установлено, что, пользуясь таким пробоотборником для получения представительной пробы из штабеля одной марки угля, сформированного послойно, достаточно двух вводов в штабель ёмкостью до 500 т и шести вводов в штабель ёмкостью до 5 000 т.

Рис. 12. Схема изъятия угля из пробоотборника

Контроль за качеством угля при помощи анализов проб, взятых из штабеля, наиболее точен, хотя и наиболее трудоёмок и длителен по времени; при необходимости получить точную характеристику угля в штабеле преимущественно пользуются этим способом. Если же нужно сделать оценку состояния угля более грубо, но в короткий срок, можно пользоваться и другими способами, в частности, температурными данными штабеля.