Наша страна — родина магистральных тепловозов. Первый проект тепловоза с двигателем внутреннего сгорания и электрической передачей был разработан в 1901— 1905 гг. инженером Н. Г. Кузнецовым и полковником А. И. Одинцовым.

В 1913 г. выдающийся русский инженер А. Н. Шелест разработал оригинальный проект тепловоза с поршневым генератором газа. Однако постройка магистральных тепловозов стала возможной только после Великой Октябрьской социалистической революции.

По инициативе В. И. Ленина, в 1922 г. было принято решение построить одновременно три типа тепловозов: с электрической и механической передачами и с поршневым генератором газа по системе А. Н. Шелеста.

Первый магистральный тепловоз серии Щэл 1 мощностью 1000 л. с., с электрической передачей, созданный по проекту Я. М. Гаккеля, был построен в СССР в 1924 г. 5 августа 1924 г. начались испытания этого тепловоза, а 7 ноября он был направлен в депо для эксплуатации.

Вскоре из-за границы прибыли тепловозы серии Ээл2 с электрической и серии Эмх3 с механической передачей, построенные по заказу Советского Союза. Опытная эксплуатация тепловозов позволила выбрать наиболее надежный вид передачи и создать в 1931 г. отечественный тепловоз серии Ээл мощностью 1050 л. с., с электрической передачей. Серийный выпуск этих тепловозов начался в 1932 году.

В 1947 г. Харьковский тепловозостроительный завод начал выпуск тепловозов серии ТЭ1 мощностью 1000 л. с., с электрической передачей.

На тепловозах ТЭ1 установлены быстроходные двигатели с наддувом, что при одинаковой мощности позволило значительно уменьшить их габарит и вес.

В 1948 г. для северных районов нашей страны был создан тепловоз серии ТЭ5, в котором установлен паровой котел для обогрева топливных баков, водяной и масляной систем.

С 1950 г. Харьковский завод начал серийный выпуск двухсекционных магистральных тепловозов серии ТЭ2 с осевой формулой 2(20 + 20) и мощностью 2000 л. с. с электрической передачей. Управление агрегатами двух секций и тепловоза в целом производится с одного поста. Конструктивная скорость 95 км/час.

В связи с дальнейшим ростом веса и скорости поездов выявилась необходимость в более мощном тепловозе. Поэтому в конце 1953 г. был создан опытный образец, а с 1955 г. началась серийная постройка двухсекционных, тепловозов серии ТЭЗ с осевой формулой 2(30 + 30) и мощностью 4000 л. с., с электрической передачей. Максимальная конструкционная скорость 100 км/час. На базе тепловозов ТЭ1 и ТЭ2 построена опытная партия газогенераторных тепловозов серии ТЭ1г и ТЭ4. Эти тепловозы работают на жидком и твердом топливе. Причем газогенераторный тепловоз расходует жидкого топлива на 50— 60% меньше, чем обычный тепловоз.

На тепловозную тягу намечено перевести за семилетку 60 000 км железных дорог. Причем тепловозы будут выполнять всю маневровую работу на линиях, обслуживаемых прогрессивными видами тяги.

Для обеспечения нормальной работы этих железных дорог транспорту будет поставлено в течение семилетия около 13 000 магистральных и маневровых тепловозов. Будут созданы новые типы тепловозов большой мощности с повышенными скоростями движения. На Харьковском заводе построен магистральный грузовой тепловоз ТЭ10 мощностью 3000 л. с. в одной секции, с дизелем 9Д100.

На заводе намечено создать пассажирский тепловоз ТЭ12 мощностью 6000 л. с. в двух секциях, с конструкционной скоростью 160 км/час и нагрузкой на ось 19—20 т, а также грузовой тепловоз аналогичной мощности, с конструкционной скоростью 120 км/час. Эти тепловозы будут выпускаться с двигателями 9Д100.

На Коломенском заводе создан магистральный грузовой тепловоз ТЭ50 с электрической передачей, мощностью 3000 л. с. в одной секции, с новым дизелем Д45 с V-образным расположением цилиндров. Луганским заводом создан проект грузо-пассажирского тепловоза ΤГ100 мощностью 1500 л. с. в одной секции (с двумя дизелями типа М750, по 750 л. с. каждый), с гидромеханической передачей.

Каждый дизель при помощи карданного вала соединяется с гидромеханической коробкой перемены передач, установленной на резиновых амортизаторах на раме тележки. Передача мощности от гидромеханической коробки скоростей производится через карданные валы и двухступенчатые осевые редукторы.

Дизель вместе с присоединенной к нему гидромеханической коробкой перемены передач представляет собой отдельную силовую установку и может работать независимо от остальных. Ведутся большие работы по созданию проектов более мощных грузовых и пассажирских тепловозов с электрической и гидромеханической передачей, конструкционной скоростью 140—160 км/час. Строятся маневровые тепловозы мощностью 1000 и 750 л. с., с гидромеханической и электрической передачей. Они успешно проходят эксплуатационные испытания. К таким тепловозам относятся ТГМ-3, ТЭМ-1 и др.

На современных тепловозах применяются четырехтактные и двухтактные дизели с наддувом. Сущность наддува заключается в том, что воздух в цилиндре не просто всасывается, а нагнетается под некоторым давлением особой турбовоздуходувкой или воздуходувкой.

Наличие наддува позволяет повысить мощность дизеля на 35—50%.

Наиболее экономичным является газотурбинный наддув, осуществляемый на дизелях Д50 с помощью турбовоздуходувки, которая работает за счет использования энергии отработанных газов самого дизеля.

Современное тепловозостроение имеет следующие характерные черты:

широкое применение гидромеханической передачи у магистральных и маневровых тепловозов;

применение нескольких дизелей в одной секции;

применение отдельных унифицированных узлов тепловозов;

увеличение цилиндровой мощности дизеля за счет повышения давления наддува до 1,85 атм;

улучшение экономичности за счет использования энергии выхлопных газов путем применения газотурбинного наддува;

применение быстроходных дизелей (1600 об/мин.) с V-образным расположением цилиндров и др.

Тепловозы имеют значительные преимущества перед паровой тягой. К числу основных преимуществ тепловозной тяги можно отнести следующие.

Коэффициент полезного действия тепловоза достигает 28%, тогда как у паровоза не превышает 6—8%. По расходу топлива при одинаковых условиях эксплуатации тепловоз в 4—4,5 раза экономичнее паровоза.

Паровоз при интенсивной работе расходует, как известно, до 20 т воды в час и, кроме того, через каждые 200—300 км должен набирать топливо. Заправка паровозов водой и топливом отнимает много времени. Тепловоз же может совершать пробеги в 1000—1200 км без набора воды и топлива. На маневрах запаса воды и топлива хватает тепловозу для работы больше чем на 10 дней. Тепловоз практически всегда готов к немедленному действию. Для приведения же в рабочее состояние холодного паровоза требуется несколько часов.

Движущий механизм экипажа тепловоза не имеет неуравновешенных деталей. Поэтому во время движения тепловоз оказывает значительно меньшее, чем паровоз, динамическое воздействие на путь.

Тепловозы, в отличие от паровозов, могут работать при кратной тяге с управлением только одним машинистом (с одного поста управления), чем достигается значительно лучшая согласованность работы сочлененных локомотивов и более полное использование их мощности. Возможность работы тепловозов по системе многих единиц практически обеспечивает получение требуемой мощности путем соединения нескольких секций.

Высокие затраты на постройку тепловоза покрываются за 2—2,5 года эксплуатации. Кроме того, условия работы бригады на тепловозе значительно лучше, чем на паровозе.

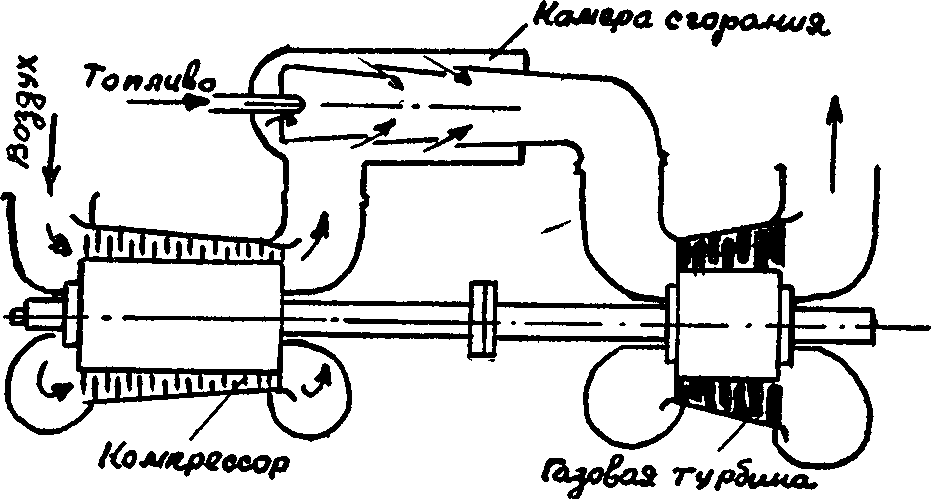

Газотурбовозы — это такие локомотивы, у которых газовая турбина служит преобразователем энергии топлива в механическую работу. Турбина приводится во вращение сжатым и нагретым газом. Поэтому на газотурбинной установке, кроме турбины, всегда имеются компрессор и камера сгорания (рис. 3).

Рис. 3. Схема простейшей локомотивной газотурбинной установки.

Атмосферный воздух сжимается в компрессоре до 5—6 атм и поступает в камеру сгорания. Здесь происходит сгорание введенного в камеру топлива, в результате чего воздух нагревается до 600—750°. Смесь воздуха с продуктами сгорания топлива поступает в газовую турбину, где расширяется на лопатках и приводит ее во вращение. Часть мощности турбины отдается на вращение компрессора, другая часть поступает к движущим колесам. Передача энергии от вала турбины к движущим колесам производится с помощью различного типа передач: электрической, механической, гидромеханической и т. д.

Внедрение газотурбинной тяги значительно сокращает эксплуатационные расходы. Высокая удельная мощность газотурбовозов обусловливает меньшие капитальные затраты по сравнению с тепловозами и электровозами.

Газотурбовозы потребляют низкосортное топливо — мазуты.

Несмотря на сравнительно низкий коэффициент полезного действия газотурбовозов (16—17%), расходы на топливо у них не выше, чем у тепловозов. Газотурбинная установка требует смазки в 5—6 раз меньше, чем двигатель внутреннего сгорания; она проста в конструктивном отношении, в ней сведено до минимума число узлов и поверхностей, подверженных износу от трения.

В связи с этим расходы на ремонт в локомотивных газотурбинных установках примерно в два раза ниже, чем в дизелях.

В настоящее время газовая турбина широко распространена в авиации и начинает получать применение в других видах транспорта.

Коломенский завод уже построил и испытал основные агрегаты силовой установки газотурбовоза. Новый локомотив построен в виде двух секций, с электрической передачей. Одновальная газовая турбина, работающая по открытому циклу без регенерации тепла, развивает при 8500 об/мин. мощность 3500 л. с. Температура газов перед турбиной 727°, ожидаемый коэффициент полезного действия локомотива 16,5—17%'. Газотурбовоз в начальной стадии освоения будет использовать флотские мазуты с последующим переходом на более низкосортное жидкое топливо.

Луганский тепловозостроительный завод построил и проводит испытания безвального поршневого генератора газов для газотурбовоза с электрической передачей, мощностью на ободе движущих колес 2540 л. с. в одной секции. Силовую установку локомотива предполагается осуществить из четырех свободнопоршневых генераторов газа и одной газовой турбины (рис. 4), с коэффициентом полезного действия на расчетном режиме примерно таким же, как и у тепловоза (28—29%).

Этот газотурбовоз пока рассчитывается на дизельное топливо, однако опыт работы свободнопоршневых генераторов газов указывает на возможность использования в них как флотского, так и малосернистых мазутов.

Во Всесоюзном научно-исследовательском институте железнодорожного транспорта (ЦНИИ) разработан проект газотурбовоза с двухступенчатым сжиганием топлива. При сжигании 70% твердого топлива и 30% жидкого ожидаемый коэффициент полезного действия газотурбовоза на расчетном режиме составит 15,5%, а при сжигании жидкого топлива в обеих ступенях — 16—16,5%.

Рис. 4. Схема газотурбинной установки с безвальным поршневым генератором газа.

Следует отметить, что значительно более широкий диапазон жидких топлив может быть использован в газотурбовозе с двухступенчатым сжиганием топлива. В первой ступени — в атмосферной топке воздушного котла возможно сжигание любого топлива: твердого или жидкого (высокосернистые топочные мазуты); во второй ступени — в камере сгорания под давлением имеются благоприятные условия для сжигания топочных мазутов, там обеспечено надежное воспламенение топлива (температура подводимого в камеру воздуха равна 600°С).

Применение механической передачи открывает большие перспективы в газотурбовозостроении. Представится возможность создать локомотивы большой мощности, высокой экономичности, низкой стоимости, малого веса и небольших эксплуатационных расходов.

Увеличение температуры газов перед турбиной — наиболее мощное средство повышения коэффициента полезного действия. При температуре газов перед турбиной 1200—1400° С газотурбинная установка простейшей схемы вплотную приближается к уровню экономичности тепловозных дизелей.

Рис. 5. Принципиальные схемы газотурбинных установок:

а — с регулятором; б — с промежуточным охлаждением воздуха между компрессорами; в — с дополнительным подводом тепла; 1 — компрессор, 2 — турбина, 3 — камера сгорания; 4 — регенератор; 5 — воздухоохладитель; В — топливо.

В решении проблемы повышения температуры газов перед турбиной наметились два основных пути:

изыскание специальных жаропрочных сплавов;

применение воздушного или водяного охлаждения рабочих и направляющих лопаток газовых турбин.

Газотурбинный цикл выгодно отличается от цикла поршневого двигателя внутреннего сгорания возможностью регенерации тепла, т. е. использованием тепла уходящих из турбин газов для подогрева сжатого в компрессоре воздуха (рис. 5, а).

При наличии на локомотиве небольшого теплообменника, обеспечивающего 50% регенерации тепла, заметно повышается коэффициент полезного действия газотурбинной установки.

Некоторое увеличение коэффициента полезного действия газотурбинного двигателя может быть достигнуто путем введения промежуточного охлаждения воздуха между компрессорами (рис. 5,б).

Существенно повышается коэффициент полезного действия установки при дополнительном подводе тепла между турбинами (рис. 5, в).

Не менее важны вопросы о переменном режиме работы и холостого хода газотурбинных установок, эффективном сжигании высокосернистых и парафинистых мазутов.

Успешное решение всех проблем, связанных с созданием высокоэкономичных тепловозов и газотурбовозов, сыграет большую роль в выполнении задач, поставленных XXI съездом КПСС о коренной технической реконструкции железнодорожного транспорта в предстоящем семилетии.

Таблица 3

Основные данные о газотурбовозах в СССР

Наименование технических данных | Газотурбовоз с газотурбинным двигателем | Газотурбовоз с двухступенчатым сжиганием топлива | Газотурбовоз с безвальным поршневым генератором газа |

Род службы ... | Грузовой | — | Грузовой |

Осевая формула | 30—30 | 20—20+20—20 | 30—30 |

Вид передачи | Электрическая | ||

Полная длина локомотива, в мм .. | 19 974 | 24 900 | 18 634 |

Сцепной вес, в т ... | 139,2 | 132,5 | 142,5 |

Давление движущей колесной пары на рельсы, ВТ | 23,25 | 22,25 | 23,8 |

Конструкционная скорость, в км/час . . . | 100 | 100 | 100 |

Мощность двигателя внутреннего сгорания, в л. с ... | 2700 (на ободе колеса) | 3000 | 2540 |

Запуск двигателя . . . | — | — | Компрессорный |

Максимальное число оборотов .. | 8500 | 7000 |

7000 |

Диаметр движущих колес, в мм ... | 1050 | 1050 | 1050 |

Запас жидкого топлива, в кг ... | Мазут 12000; дизельное топливо 1500 | Уголь+мазут 8500+3000; дизельное топливо 1000 | Дизельное топливо 7200 |