Эксплуатационные испытания локомотивов проводятся в реальных условиях железных дорог с поездами и, как правило, применением тягово-энергетической лаборатории.

Весь цикл эксплуатационных испытаний локомотивов можно разбить на следующие этапы:

— планирование испытаний;

— выбор опытного локомотива (установочной серии);

— стационарные испытания;

— контрольно-наладочные поездки;

— опытные поездки с поездами;

— обработка опытных данных.

Планирование испытаний производится до начала эксплуатационных испытаний и заключается в следующих мероприятиях:

— разработка плана испытаний;

— планирование испытаний;

— организация учета и получения данных результатов испытаний; — выбор методов статистической обработки информации. Разработка плана испытаний предопределяется количеством испытываемых, подконтрольных тепловозов. При этом устанавливаются алгоритм проведения испытаний и критерии их прекращения.

Планирование испытаний предусматривает определение необходимого объема испытаний для вычисления контролируемых параметров и показателей, а также оценки погрешности измерений и достоверности опытов.

Выбор опытного локомотива (установочной серии).

Как известно, практически все тепловозы одной серии имеют расхождения в отдельных параметрах, которые в большей или меньшей степени отличаются от паспортных характеристик и номинальных значений, устанавливаемых (например, ПТР) одинаковыми для всей серии. Эти различия обусловлены качеством изготовления, технического обслуживания и ремонта тепловозов, интенсивностью износа деталей и узлов, работающих в условиях трения, эффективностью работы систем охлаждения узлов, условиями эксплуатации и многими другими факторами.

Поэтому при выборе опытного локомотива руководствуются следующим: техническое состояние тепловоза должно быть ближе к среднему состоянию локомотивного парка депо (или дороги).

Множество параметров и показателей, характеризующих техническое состояние тепловоза, затрудняет выбор локомотива для испытаний. Поэтому в соответствии с теорией вероятностей и математической статистикой вначале устанавливают центральный признак — расход топлива на тягу поездов, по которому выбирают группу локомотивов. Затем в качестве дополнительных основных признаков принимают эксплуатационные показатели и техническое состояние каждого локомотива отобранной группы.

Методика выбора опытного тепловоза заключается в следующем.

Данные по центральному признаку — расходу топлива на тягу поездов — берут из маршрутов машинистов или данных отчетных форм ЦО-4, ТХО-5 за последние один-два месяца.

Полученные данные по центральному признаку подвергаются статистической обработке, в результате которой все локомотивы располагаются в возрастающем или убывающем порядке, образуя вариационный ряд. Этот ряд разбивается на отдельные группы — разряды.

Число разрядов т определяется по следующей зависимости:

т = 1 + 3,2 lgn,

где п — число локомотивов, включенных в вариационный ряд.

Обычно число локомотивов получается 6 — 10.

Размер каждого разряда — интервал i-го вариационного ряда определяют следующим образом: ![]()

где gmaх’ gmin — наибольший и наименьший удельные расходы дизельного топлива локомотивами вариационного ряда, соответственно (кг/кВт · ч).

Средневзвешенный расход дизельного топлива, кг/кВт · ч:

![]()

где ni — число локомотивов в каждом разряде; geicp — среднее значение удельного расхода топлива в i-м разряде, кг/кВт · ч:

![]()

где gei, gei-1 — граничные условия удельного расхода дизельного топлива в каждом разряде, кг/кВт · ч.

Среднеквадратичное отклонение σ2 разброса значений величины ge определяется из следующего выражения:

![]()

Из вариационного ряда отбирают локомотивы, попадающие в интервал ge ± σ, а затем из них — опытный тепловоз, состояние которого соответствует среднему состоянию локомотивного парка по дополнительным (основным) признакам, определяющим его техническое состояние.

Для тягово-эксплуатационных испытаний рекомендуется выбирать тепловозы со следующими параметрами:

— расход дизельного масла не более 2 % расхода натурального топлива;

— пробег от начала эксплуатации не менее 100 тыс. км;

— средний прокат бандажей колесных пар 2 — 3 мм;

— разница диаметров колесных пар в комплекте не более 12 мм;

— расхождение характеристик тяговых электродвигателей не более 5%;

— пробег после очистки окон цилиндровых втулок дизеля не более 12 тыс. км.

Стационарные испытания опытного локомотива являются подготовительным этапом перед тягово-эксплуатационными испытаниями и заключаются в оценке технического состояния и проверке соответствия его узлов утвержденным нормативам. Стационарные испытания

проводятся в условиях завода-изготовителя, им подвергаются лишь тепловозы с электрической передачей и электровозы.

На специальных стендах завода-изготовителя проводят испытания основных узлов тепловоза (дизеля, тягового генератора, тяговых электродвигателей, выпрямительной установки и т.п.) и снимают их основные характеристики. Например, при стендовых испытаниях определяют электромеханические и тепловые характеристики тяговых электродвигателей. Также на стендах снимают характеристики вспомогательных машин и механизмов опытного тепловоза (приводов компрессоров, вентиляторов, насосов, генераторов вспомогательных систем и т.п.)

Нагрузочные и экономические характеристики дизеля и тягового генератора получают при реостатных испытаниях опытного тепловоза. Здесь же производится: регулирование топливной аппаратуры, регуляторов, всех электрических аппаратов и машин, а также настройка внешней характеристики тягового генератора и определение его тепловых характеристик.

При стационарных испытаниях также определяются сопротивления обмоток и изоляции электрических машин и цепей, проверяют и регулируют аппараты управления и защиты, распределение охлаждающего воздуха между тяговыми электродвигателями.

Кроме того, в условиях завод а-изготовителя проверяют развеску опытного тепловоза по осям и колесам, для чего применяют специальные весы и стендовую аппаратуру, а также регулируют форсунки песочниц и определяют количество песка, подаваемого каждой песочницей.

По результатам стационарных и реостатных испытаний составляют паспорт опытного тепловоза, в который заносят все параметры, отражающие его техническое состояние, а также расчетную тяговую характеристику.

Контрольно-наладочные поездки опытного тепловоза выполняют с составами, вес которых близок к нормативному значению для данного участка эксплуатации. В состав поезда включают тягово-энергетическую лабораторию.

В процессе контрольно-наладочных поездок, количество которых обычно 2 — 3, проверяют работу измерительных мостов, цепей и измерительно-вычислительного комплекса лаборатории. Оценивают расхождение значений токов нагрузки тяговых генераторов разных секций тепловоза и проверяют своевременность и четкость срабатывания реле переходов и устройств автоматического регулирования мощности силовых установок (дизель-генераторов) опытного локомотива.

Опытные поездки с поездами производят с опытными локомотивами всех типов, как правило с использованием тягово-энергетической лаборатории.

Особое место в системе эксплуатационных испытаний опытного тягового дизельного подвижного состава занимают тягово-теплотехнические испытания, которые проводятся на Экспериментальном кольце ВНИИЖТа. Именно по итогам таких испытаний принимают решение о возможности предъявлений опытных образцов тепловозов, дизель- поездов, автомотрис и рельсовых автобусов на приемочные испытания.

В процессе тягово-теплотехнических испытаний проверяют соответствие фактических эксплуатационных характеристик и параметров опытного локомотива заданным техническими условиями, определяют паспортную тяговую характеристику локомотива, токовые и тепловые характеристики тягового генератора и тяговых электродвигателей, тяговые и экономические характеристики дизеля, тормозные характеристики и характеристики основного удельного сопротивления движению опытного тепловоза.

Технология проведения тягово-технологических испытаний тягового дизельного подвижного состава на сети железных дорог России регламентирована отраслевыми стандартами МПС России ОСТ 32.53.96 и ОСТ 32.55.99.

Испытуемый тепловоз и соединенную с ним тягово-энергетическую лабораторию устанавливают в голову поезда перед резервным поездным локомотивом. Резервный локомотив начинает работать в тяговом режиме только по команде руководителя испытаний, как правило, при отказах оборудования опытного тепловоза в пути следования.

Контролируемые при тягово-технологических испытаниях параметры поступают от опытного локомотива и динамометрической автосцепки в измерительно-вычислительный комплекс вагона-лаборатории. Применение при испытаниях измерительно-вычислительного комплекса позволяет автоматизировать систему испытаний многих узлов опытного тепловоза. Перечень контролируемых параметров при тягово-технологических испытаниях магистральных тепловозов с электрической передачей и допустимая погрешность их измерения приведены в таблице 1.

Перечень контролируемых показателей при испытаниях тепловозов с электрической передачей и допустимая погрешность их измерения

№ п/п | Наименование показателя | Допустимая | ||

1 | 2 | 3 | ||

1 | Частота вращения коленчатого вала дизеля, об/мин | ±1% | ||

2 | Эффективная мощность дизеля, кВт | ±2,5% | ||

3 | Часовой расход топлива дизелем, кг/ч | ±1% | ||

4 | Удельный расход топлива дизелем, кг/кВт - ч | ±3,5% | ||

5 | Расход топлива на холостом ходу в % от часового расхода топлива на номинальном режиме | ±1% | ||

6 | Мощность на зажимах тягового генератора (выпрямительной установки), кВт | ±1,5% | ||

7 | Мощность, реализуемая в режиме электрического торможения, кВт | ±2,5% | ||

8 | Касательная мощность тепловоза, кВт | ±5% | ||

9 | Коэффициент полезного действия тепловоза | ±5% | ||

10 | Параметры тяговой характеристики | ±5% | ||

11 | Давление наддувочного воздуха, мПа | ±2,5% | ||

12 | Температура выхлопных газов перед турбиной и по цилиндрам | ±20 °К | ||

13 | Разрежение на входе в турбокомпрессор, кПа | ±1,5% | ||

14 | Противодавление на выхлопе, кПа | ±5% | ||

15 | Максимальное давление сгорания, мПа | ±3% | ||

16 | Температура охлаждающей жидкости на выходе из дизеля | ± 4 °К | ||

17 | Температура охлаждающей жидкости на входе в охладитель наддувочного воздуха | ±4°К | ||

18 | Температура масла на выходе из дизеля | ±4°К | ||

19 | Расход охлаждающей жидкости по контурам охлаждения, кг/ч | ±5% | ||

20 | Температура топлива на входе в топливный насос | ±3°К | ||

1 | 2 | 3 | ||

21 | Частота вращения вентилятора холодильника, об/мин | ±2% | ||

22 | Сила тока тягового генератора (выпрямительной установки), А | ±1% | ||

23 | Напряжение на клеммах тягового генератора (выпрямительной установки), В | ±1% | ||

24 | Степень ослабления магнитного поля тяговых электродвигателей | ±1% | ||

25 | Неравномерность токораспределения по тяговым электродвигателям | ±14% | ||

26 | Скорость движения, км/ч | ±04% | ||

27 | Динамометрическая сила тяги, кН | ±3,5% | ||

28 | Касательная сила тяги тепловоза, кН | ±34% | ||

29 | Расход мощности на привод вспомогательных машин и механизмов, кВт | ±5% | ||

30 | Приемистость дизеля, кВт/с | ±3% | ||

31 | Коэффициент сцепления | ±5% | ||

32 | Температура наружного воздуха | ± 2 °К | ||

33 | Относительная влажность воздуха | ±5% | ||

34 | Атмосферное давление, кПа | ±0,5% | ||

Тягово-эксплуатационные испытания тепловозов проводятся на сети железных дорог России. Руководитель испытаний выбирает опытные участки и согласовывает с отделом службы движения отделения железной дороги вопрос о формировании к определенному сроку состава, вес которого должен быть близок к расчетному (критическому).

До начала испытаний вес сформированного для опытной поездки состава тщательно проверяется по накладным и трафаретам на кузовах и рамах подвижного состава. Также до опытной поездки проводят тяговые расчеты, с помощью которых для конкретного участка обращения устанавливают: расчетный вес поезда, время и скорость движения по перегонам, расход топлива тепловозом на тягу поездов, максимальную температуру нагрева обмоток тяговых электрических машин (для тепловозов с электрической передачей).Основными задачами тягово-эксплуатационных испытаний тепловозов с электрическими передачами являются следующие:

— установление весовой нормы поездов для конкретных участков обращения с учетом ограничений по условиям эксплуатации;

— определение оптимальных значений скорости движения и времени хода поезда по отдельным перегонам участка;

— определение расхода топлива опытным тепловозом на тягу поездов и установление рациональных режимов вождения поездов заданного веса по отдельным перегонам участка;

— проверка нагревания тяговых электрических машин опытного тепловоза;

— проверка тяговой характеристики локомотива.

Во время опытных поездок в постоянном режиме ведутся наблюдения за метеорологическими условиями и состоянием пути.

При проведении опытных поездок по установлению весовой нормы для конкретных участков обращения особое внимание уделяют следующим вопросам: определение коэффициента сцепления при трогании с места и разгоне опытного тепловоза с поездом, реализация тепловозом расчетной скорости при движении по расчетному (руководящему) подъему с установившейся скоростью, прохождение наибольших по крутизне подъемов короткой длины за счет накопленной поездом кинетической энергии, трогание с места на подъеме, если остановка на нем предусмотрена графиком движения поездов, и ряд других.

В опытных поездках по проверке коэффициента сцепления определяют наибольшие (потенциально возможные) значения силы тяги FK max и скорости движения V, реализованные на различных режимах ведения поезда, весах поезда, с применением песка и т.д. Величину FK определяют как среднее значение силы тяги, реализованную локомотивом перед боксованием при вождении поездов наибольшего веса. В этом случае реализуемый коэффициент сцепления:

![]()

где FK max — максимальная касательная сила тяги, Н; Рсц — сцепной вес опытного локомотива, кН.

Определение скорости и времени хода поезда по отдельным перегонам производится для проверки точности тяговых расчетов. Такие проверки выполняют с поездами установленной весовой нормы для данного участка обращения.

При поездках с целью определения расхода топлива опытным тепловозом на тягу поездов на магнитной ленте ИВК в постоянном режиме фиксируются: значения динамометрической силы тяги, скорость движения, позиции рукоятки контроллера машиниста, отметки пути, срабатывание реле боксования и песочниц, показания локомотивной сигнализации и другие параметры.

Расход топлива тепловозом с точностью 0,5 % позволяет определить: топливомер ШЖУ-25-6 [13] или объемный расходомер дизельного топлива ОР-40, разработанный на кафедре «Локомотивы и локомотивное хозяйство» МИИТа для локомотивных депо.

Результаты первых опытных поездок позволяют определить возможные пути оптимизации режимов ведения поезда постоянного веса по отдельным перегонам участка.

Материалы опытных поездок используют в локомотивном депо д ля обучения локомотивных бригад рациональным режимам вождения поездов и для установления норм расхода топлива тепловозами данной серии.

Как известно, нагревание тяговых электрических машин (обычно ТЭД) зависит от профиля пути, режимов вождения поезда, веса поезда, времени хода, характеристик ТЭД, распределения силы тока тягового генератора и вентилирующего воздуха по ТЭД и ряд а других факторов.

В рядовой эксплуатации локомотивная бригада лишена практической возможности измерять и контролировать температуру обмоток ТЭД и тягового генератора. Поэтому проверка нагревания тяговых электрических машин в эксплуатации — важная задача тягово-эксплуатационных испытаний.

В связи с тем, что наиболее уязвимым местом по надежности тепловоза с электрической передачей в эксплуатации, являются тяговые двигатели, на основании опытных данных о распределении токов нагрузки и вентилирующего воздуха обычно выбирают два ТЭД, работающих в наихудших эксплуатационных условиях.

Проверка нагрева обмоток контролируемых ТЭД осуществляется на кратковременных остановках поезда (около 5 мин). Место остановок для замеров выбирают на основании тяговых расчетов и контрольно-наладочных поездок, обычно в конце затяжных подъемов. Для проверки нагревания обмоток тягового генератора тепловоза остановки поезда не требуется, однако дизель опытного тепловоза необходимо заглушить.

Проверку тяговой характеристики опытного тепловоза осуществляют по показаниям электрического динамометра тягово-энергетической лаборатории при одновременной фиксации показания скоростемера.

Для получения значения касательной силы тяги FK к динамометрической силе тяги FД прибавляют силы сопротивления движению локомотива и замедления из-за влияния на параметры движения инерции его вращающихся масс, Н:

![]() (8.1)

(8.1)

где FД — сила тяги на динамометрической автосцепке вагона-лаборатории, Н; Рсц — сцепной вес локомотива, кН; w — основное удельное сопротивление движению локомотива, Н/кН; iэ — крутизна эквивалентного уклона, характеризующего профиль участка с учетом кривых, %о;![]() — замедление движения из-за инерции вращающихся масс, м/с2.

— замедление движения из-за инерции вращающихся масс, м/с2.

Экспериментальное определение тяговых качеств опытного тепловоза при эксплуатационных испытаниях выполняют при фиксированных значениях частоты вращения коленчатого вала дизеля (позиции рукоятки контроллера машиниста) и режимах работы вспомогательных механизмов локомотива. Замеры величин FКД и V производят при достижении постоянной скорости поезда. При этом скорость движения поезда считается постоянной, если в течение двух минут ее значение

изменяется не более чем на ± 1 км/ч. В этом случае член![]() уравнения (8.1) можно принять равным нулю, т.к. значение его величины не превышает 0,05 м/с2.

уравнения (8.1) можно принять равным нулю, т.к. значение его величины не превышает 0,05 м/с2.

Обработка опытных данных производится в процессе опытных поездок и после их завершения.

Для измерения контролируемых показателей при эксплуатационных испытаниях (см. табл. 8.1) используются измерительно-вычислительные комплексы, обеспечивающие выполнение следующих функций (ГОСТ 26.203):

- измерение электрических величин;

- восприятие, преобразование и обработка электрических сигналов от первичных измерительных преобразователей;

— управление процессом измерения и воздействия на объект измерения;

- — представление результатов измерений в заданном виде с оценкой их точности.

Если атмосферные условия при проведении испытаний отличаются от стандартных, то значения мощности узлов и тепловоза в целом, а также расхода дизельного топлива приводятся к стандартным условиям. Исключением является оценка мощности на привод тормозного компрессора, рабочий период которого принимается равным 25 % от времени работы тепловоза.

Обработка опытных данных эксплуатационных испытаний производится с применением следующих аналитических зависимостей.

Эффективная мощность дизеля, кВт:

![]()

где Рт — мощность на клеммах тягового генератора постоянного тока или выпрямительной установки (ВУ) для передач переменно-постоянного тока, кВт; ηΓ — к.п.д. тягового генератора и выпрямительной установки; ΣΡΏαπ — суммарные затраты мощности на привод вспомогательных механизмов, кВт; определяются по паспортным данным механизмов.

Мощность на клеммах тягового генератора (ВУ), кВт:

![]()

где Iг — сила тока якоря тягового генератора (ВУ), A; Ur — напряжение на клеммах тягового генератора (ВУ), В.

Мощность на клеммах синхронного тягового генератора тепловоза с передачей переменного тока, кВт:

![]()

где т — число фаз синхронного тягового генератора; Iф — сила фазного тока, A; Uл — линейное напряжение, В; cosφ — косинус угла сдвига фаз.

Часовой расход топлива тепловозом при испытании, кг/ч:

![]()

где ΣGi — суммарное количество топлива, израсходованного при испытании, кг; τ — продолжительность испытания, ч.

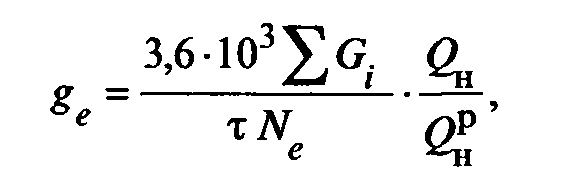

Удельный расход топлива тепловозом при испытании, приведенный к нормативной величине теплоты сгорания 1 кг дизельного топлива, кг/кВт · ч:

где — теплота сгорания 1 кг стандартного дизельного топлива, кДж/ кг; обычно эту величину принимают равной Q=42 700 кДж/ кг; QH — низшая теплота сгорания 1 кг дизельного топлива, применявшегося при испытаниях, кДж/ кг; определяют в лабораторных условиях; ∑Gi — суммарное количество топлива, израсходованного при испытании, кг.

Расходы жидкости через мерные диафрагмы (производительность насосов), м3/с:

![]()

где а — опытный коэффициент; П — показания дифманометра, кПа; р — плотность жидкости, кг/м3.

Тепловыделение в каждый из i-x теплоносителей дизеля, кВт:

![]()

где Ср — удельная теплоемкость теплоносителя, кДж/кг °К; t', t" — температуры теплоносителя на входе и выходе из теплообменного аппарата, соответственно, °К.

Общее тепловыделение теплоносителей дизеля, кВт:

![]()

где η — число теплообменных аппаратов в системах охлаждения дизеля.

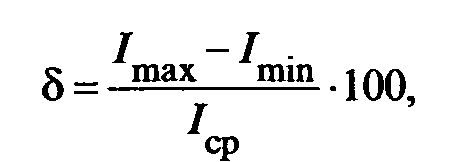

Неравномерность токораспределения по тяговым электродвигателям секции, %:

где Iтах — наибольшее из измеренных значений силы тока ТЭД, А; Imin — минимальное из измеренных значений силы тока ТЭД, А; Iсp — среднее по ТЭД значение силы тока, А.

Степень ослабления магнитного поля тяговых электродвигателей секции![]()

где iв — сила тока в обмотках возбуждения ТЭД, А; Iя — сила тока в обмотках якоря ТЭД, А.

Касательная сила тяги на ободе колес тепловоза, Н:

![]()

где wt — дополнительное сопротивление движению поезда от уклона профиля пути опытного участка, Н/кН; wr — дополнительное сопротивление движению поезда от кривых на опытном участке, Н/кН.

Касательная сила тяги на ободе колес тепловоза при различиях в реальных и нормативных метеоусловиях, Н:

где N — эффективная мощность дизеля, приведенная к стандартным метеоусловиям, кВт; Ne — эффективная мощность дизеля, полученная при испытаниях, кВт; Σ Nвсп — суммарные затраты мощности на привод вспомогательных механизмов, приведенные к стандартным метеоусловиям, кВт; ΣN — суммарные затраты мощности на привод вспомогательных механизмов, полученные при испытаниях, кВт.

Полная тормозная сила, Н: ![]()

где Вд — значение тормозной силы на динамометрической автосцепке, Н.

Коэффициент полезного действия опытного тепловоза

![]()

где QН — теплота сгорания 1 кг дизельного топлива, кДж/кг; Gч — часовой расход дизельного топлива, кг/ч; определяют по характеристикам Gч=f(V, пк); Νκ — касательная мощность тепловоза, кВт:

![]()

Коэффициент сцепления

![]()

где Fк сц — предельные опытные значения касательной силы тяги, Н.

По завершении эксплуатационных испытаний полученные значения опытных характеристик и показателей тепловоза сравнивают с указанными в Техническом задании и принимается соответствующее решение.

Необходимо отметить, что результаты эксплуатационных испытаний имеют значительный разброс опытных точек при неизменном режиме работы опытного тепловоза. Данный разброс опытных данных объясняется воздействием случайных факторов на работу узлов тепловоза, изменяющихся в каждой опытной поездке.

Для оценки степени воздействия случайных факторов на результаты опытных поездок используют методы математической статистики и теории вероятностей. В частности, для обработки опытных данных широко применяют метод множественной корреляции. Например, задачами корреляционного анализа являются нормирование энергоресурсов на тягу поездов, оценка использования мощности локомотива в процессе поездки и многие другие. Применение этого метода позволяет в условиях случайного воздействия многих факторов, используя опытные данные, точнее оценивать влияние изменения каждой независимой переменной на конечный результат испытаний.