Основное назначение испытаний локомотивов — экспериментальное определение эксплуатационных и конструктивных характеристик и свойств основных узлов и локомотивов в целом, а также проверка соответствия полученных характеристик опытного образца заданным техническим условиям.

По результатам испытаний оценивают технический уровень и надежность опытных локомотивов, принимают решения о запуске серии локомотива в массовое производство или продолжении доводочных мероприятий и определяют условия рационального использования данной серии тепловозов на участках, имеющих различные профили пути.

Развитие техники и методов испытания локомотивов в России началось практически одновременно с постройкой первых отечественных магистральных паровозов (1846 г.) на Александровском заводе в Петербурге.

Наиболее значительный вклад в развитие отечественной техники испытания паровозов внесли русские инженеры-ученые В.И. Лопушинский, А.П. Бородин, Л.М. Леви, М.В. Гололобов, Н.П. Петров, Ю.В. Ломоносов и другие.

Как уже отмечалось в разделе 1.6 учебника, в 1912 году по инициативе профессора Юрия Владимировича Ломоносова в Петербурге была создана «Контора опытов над типами паровозов», паровозный отдел которого проводил испытания паровозов на государственных железных дорогах России. На базе «Конторы опытов над типами паровозов», которая была переведена в Москву 30 апреля 1918 года, был создан Экспериментальный институт путей сообщения. Ныне это — ГУП

ВНИИЖТ — Всероссийский научно-исследовательский институт железнодорожного транспорта, где сосредоточены мощный научный потенциал и экспериментальная база, позволяющие проводить комплексные испытания вновь создаваемого и модернизированного подвижного состава.

Основу экспериментальной базы ВНИИЖТа составляет Экспериментальное кольцо (ст. Щербинка Московской ж.д.), состоящее из трех замкнутых кольцевых пути. Именно на Опытном кольце ВНИИЖТа с 1945 года проводятся всесторонние испытания всех вновь создаваемых серий отечественных локомотивов, ныне это — тепловозы, электровозы, дизель- и электропоезда, а также автомотрисы и рельсовые автобусы.

Классификация испытаний подвижного состава основана на их разделении по следующим признакам:

а) по назначению:

— предварительные,

— приемочные,

— сертификационные;

б) по способам проведения:

— заводские (стационарные),

— эксплуатационные (линейные);

в) по характеру испытаний:

- — на моделях,

— натурные испытания первого образца,

— испытания локомотивов серийного производства.

Приемочные испытания представляют собой контрольные испытания опытных образцов или партий локомотивов, проводимые с целью решения вопроса постановки этой серии на массовое производство и использования по назначению.

Сертификационные испытания — контрольные испытания локомотивов, проводимые с целью установления соответствия их характеристик и показателей национальным и международным нормативным документам, указанных в Техническом задании.

Опытные образцы локомотивов проходят следующие виды испытаний: заводские, тягово-теплотехнические (для тепловозов) или тягово-энергетические (для электровозов), по воздействию на путь, динамические, прочностные, эксплуатационно-ремонтные и тяговоэксплуатационные.

При заводских испытаниях в лабораторных условиях на стендах проверяется работа основных узлов и агрегатов локомотива (дизеля, тягового генератора, тяговых электродвигателей, гидропередач, вспомогательных машин и агрегатов). При этом проводятся наладка оборудования, проверка прочности и работоспособности узлов. Электрическое оборудование и элементы ходовой части подвергают ускоренным вибрационным испытаниям, а электронное оборудование — т. н. «тренировочным испытаниям» с целью выбраковки ненадежных элементов перед постановкой на локомотив. Затем заводом-изготовителем проводятся контрольно-ходовые испытания локомотива с поездами установленного веса.

Тягово-теплотехнические испытания новых конструкций тепловозов, дизель-поездов, автомотрис и рельсовых автобусов проводятся, как правило, на Экспериментальном кольце ВНИИЖТа, а также на специализированном участке Белореченская — Майкоп, т е. в условиях, имитирующих эксплуатационную обстановку на железных дорогах. Такие испытания проводятся в следующих объемах:

— эксплуатационный пробег для магистральных тепловозов с грузовыми или пассажирскими поездами заданного веса не менее 5000 км;

— выполнение маневровой работы на станциях для маневровых тепловозов и газотепловозов не менее 300 ч;

— эксплуатационный пробег для дизель-поездов, автомотрис и рельсовых автобусов без пассажиров не менее 5000 км.

При тягово-теплотехнических испытаниях локомотива устанавливают работоспособность основных узлов, взаимодействие всех его агрегатов и систем, реализацию расчетных номинальных режимов работы в эксплуатационных условиях. При необходимости осуществляют проверку работы отдельных агрегатов и систем.

Испытания локомотивов по воздействию на путь проводятся для экспериментального определения сил взаимодействия между подвижным составом и верхним строением пути и установлению максимально допустимых скоростей, обеспечивающих безопасность движения. Испытания проводятся на прямых участках пути и кривых радиусами 250 — 300 м и 600 — 700 м, а также на стрелочных переводах.

При динамических испытаниях проверяют ходовые качества локомотива, исследуют характер колебаний тележек и кузова, измеряют динамические силы, возникающие в узлах экипажной части при движении с различными скоростями. Для регистрации динамических процессов используют преобразователи механических параметров в электрические, измерительные усилители, магнитографы, электрические фильтры, аналого-цифровые преобразователи, накопители и т.д. Обработка результатов испытаний проводится на ЭВМ.

Прочностные испытания проводят с целью детального исследования механических напряжений в различных частях рам тележек и тепловоза, кузова в статическом состоянии и при движении.

Эксплуатационно-ремонтные испытания проводят в период эксплуатационного пробега локомотивом первых 100 — 150 тыс. км после постройки. Локомотивные депо и участки обращения для эксплуатационно-ремонтных испытаний определяются Департаментом локомотивного хозяйства (ЦТ ОАО РЖД). Испытуемые локомотивы для удобства наблюдений группируются в одном или ограниченном количестве депо. Эксплуатацию опытных тепловозов с поездами установленного веса осуществляют закрепленные локомотивные бригады, прошедшие специальную подготовку.

При испытаниях оценивают показатели безотказности, долговечности и ремонтопригодности, а также степень износа основных узлов, вспомогательных машин и агрегатов и тепловоза или дизель-поезда в целом. Производится оценка трудоемкости ремонта узлов и агрегатов, проверка технологичности ремонта, приспособленности и доступности монтажа и демонтажа узлов, осмотра и технического обслуживания на локомотиве.

К числу показателей надежности, подлежащих определению при эксплуатационно-ремонтных испытаниях магистральных тепловозов, относятся:

— среднее значение параметра потока отказов ω на 106 км пробега;

— назначенный ресурс до первого текущего ремонта в объеме ТРЗ, 103 км пробега;

— удельная суммарная трудоемкость технических обслуживании и ремонтов за наработку до первого ремонта в объеме ТРЗ, чел-ч/103 км.

Тягово-эксплуатационные испытания локомотивов проводятся службами локомотивного хозяйства железных дорог с применением тяговоэнергетической лаборатории и (или) динамометрической автосцепки. Основная задача этих испытаний — оценить эффективность использования данной серии локомотива на конкретном участке обращения. В процессе тягово-эксплуатационных испытаний устанавливают: рациональные режимы вождения поездов, условия наиболее полного использования мощности дизеля и сцепного веса локомотива в условиях эксплуатации; проверяют сходимость результатов испытаний и тяговых расчетов, а также определяют расчетный вес поезда для каждого участка обращения; оценивают эффективность работы узлов и агрегатов тепловоза в условиях эксплуатации на конкретном участке железной дороги.

По результатам каждого вида испытания в конструкцию тяговых единиц подвижного состава при необходимости вносят нужные изменения, по завершении испытаний опытные образцы тепловоза, дизель- поезда, автомотрисы или рельсового автобуса запускают в серийное производство.

Важное место в системе ходовых испытаний локомотивов занимают тягово-энергетические лаборатории.

Тягово-энергетические лаборатории, которые пришли на смену динамометрическим вагонам, многие годы применявшимся на сети железных дорог при испытаниях подвижного состава, представляют собой вагоны-лаборатории, оборудованные всеми необходимыми измерительными и вычислительными средствами для эксплуатационных испытаний локомотивов. Лабораторию выполняют на базе цельнометаллического пассажирского вагона, имеющего автономное питание от двух типовых аккумуляторных батарей, расположенных под полом вагона. Также вагон-лабораторию оборудуют мотор-генератором трехфазного тока, который используют как источник переменного тока при испытаниях.

Тягово-энергетическую лабораторию устанавливают в составе поезда между опытным локомотивом и первым вагоном. Измерительные кабели от опытного локомотива подводятся к вводным щиткам, расположенным в тамбурах лаборатории.

В измерительном зале вагона-лаборатории размещен измерительно-вычислительный комплекс (ИВК) и другая аппаратура.

В состав ИВК в соответствии с требованиями ГОСТ 26.203 входят технические и программные компоненты, в т.ч.:

— средства измерений электрических величин;

— средства вычислительной техники;

- меры текущего времени и интервалов времени;

- средства ввода-вывода цифровой и релейной информации;

- блоки интерфейсного сопряжения и контроллеры;

- устройства буферной памяти;

- источник питания.

Для измерения продольных сил, возникающих в составе поезда (силы тяги, сопротивления движению, торможения и др.) при его движении, тягово-энергетическую лабораторию могут оборудовать электрическими или гидравлическими динамометрами.

Принцип действия гидравлических динамометров основан на измерении статического давления рабочей жидкости (смесь глицерина и спирта) в замкнутом объеме. Из различных конструкций гидравлических динамометров практическое применение на динамометрических вагонах старой постройки получили т.н. гидравлические кассетные однокамерные динамометры производства опытного завода ВНИИЖТ МПС. В такой конструкции продольные силы поезда от фрикционного аппарата автосцепки динамометрического вагона через плунжер передаются на диафрагму камеры, заполненной рабочей жидкостью, и вызывают изменение ее статического давления. Данное изменение давления в камере динамометра пропорционально изменению величины динамической силы тяги опытного локомотива, что фиксируется специально отградуированной аппаратурой, и информация передается оператору вагона.

Гидравлические кассетные однокамерные динамометры обладают большой инерционностью, в поездке сложно обеспечить синхронизацию записи мгновенных значений силы тяги и других параметров движения опытного локомотива, измеряемыми электрическими устройствами, что приводит к большим погрешностям результатов испытаний. По этим и ряду других причин современные тягово-энергетические лаборатории оборудуют преимущественно электрическими динамометрами.

В последние годы тягово-энергетические лаборатории оборудуют динамометрическими автосцепками с датчиками, выполняющими функции электрических динамометров. В качестве измерительной аппаратуры применяют проволочные тензометрические датчики, которые специальным клеем наклеивают на отшлифованные стенки хвостовика динамометрической автосцепки.

Принцип действия тензодатчиков основан на свойстве проводниковых и полупроводниковых материалов изменять свое активное электрическое сопротивление при деформации датчика (растяжении или сжатии).

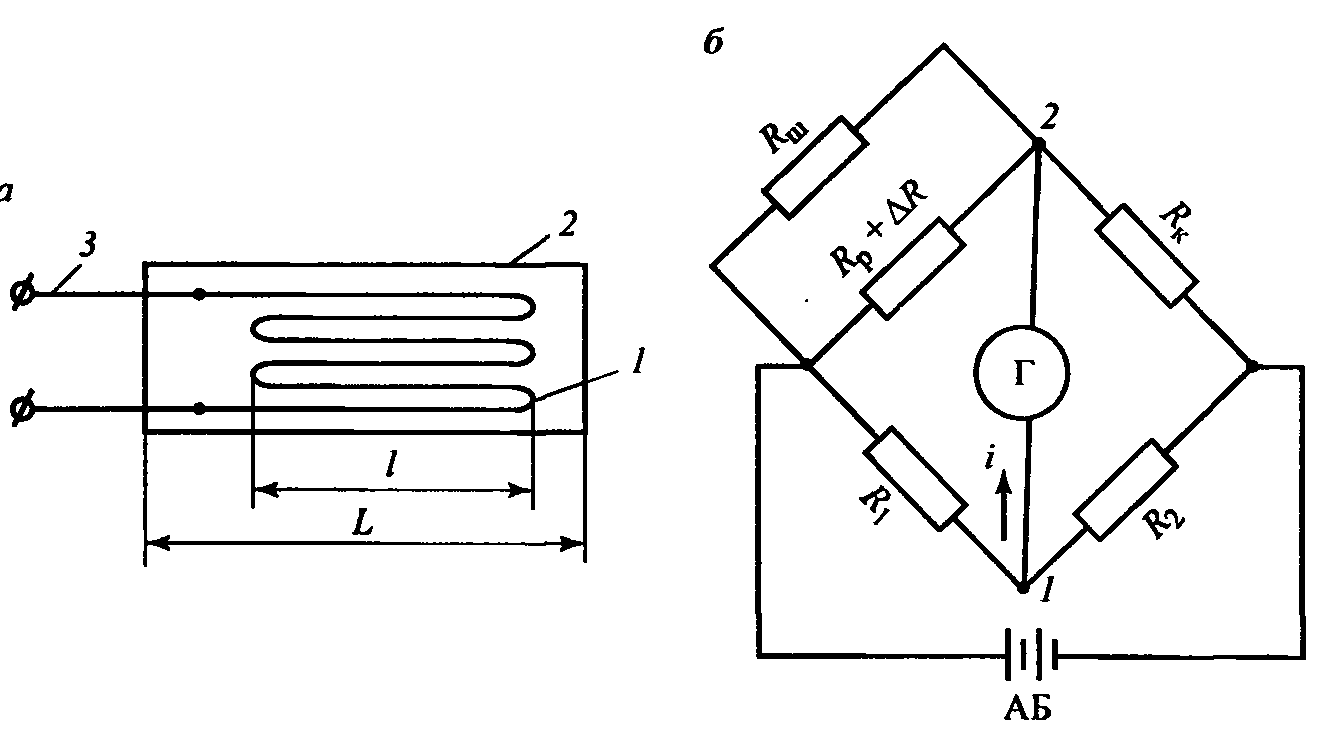

Проволочный тензодатчик (рис. 1, а) представляет собой изолированную проволочную решетку в виде спирали 1, размещенную между двумя слоями специальной тонкой бумаги 2, которая обеспечивает изоляцию решетки датчика от материала автосцепки. Спираль 1 датчика имеет проволочные выводы для подсоединения к измерительным провод ам тягово-энергетической лаборатории.

Все тензодатчики соединяют между собой в измерительный мост (мост сопротивления Уитстона), выводы которого присоединены к чувствительному измерительному прибору гальванометру Г. Измерительный мост состоит из четырех резисторов, два из которых образуют внешний полумост из двух плеч, включающий рабочий тензодатчик R и компенсационный RK (см. рис. 1, б), а два других резистора образуют внутренний полумост с постоянными сопротивлениями.

Рис. 1. Проволочный тензодатчик (а) и принципиальная схема его включения (6): 1 — проволочная решетка; 2 — корпус датчика; 3 — выводы; Rp — сопротивление рабочего тензодатчика; AR — приращение сопротивления датчика из-за деформации; RK — сопротивление компенсационного тензодатчика; R 1-2 — тензодатчики постоянного сопротивления; Rш — регулировочное сопротивление; АБ — источник постоянного тока; Г — гальванометр

Тензодатчик Rp наклеивают на отшлифованную стенку хвостовика динамометрической автосцепки (рис. 2), а тензодатчик RK рядом с резистором Рр, но в плоскости, перпендикулярной действию продольных сил поезда. Тензодатчики R1 и R2 являются пассивными в измерительной системе и расположены в электрическом усилителе, входящем в состав ИВК. Измерительный мост подключен к источнику постоянного тока — аккумуляторной батарее тягово-энергетической лаборатории.

Условием равновесия измерительного моста является равенство

![]()

При отсутствии в составе поезда продольных сил (силы тяги), например, на остановках сила тока, протекающего по измерительному мосту, равна нулю. При трогании с места и дальнейшем движении локомотива в режиме тяги возникает деформация активного тензодатчика и изменяется его сопротивление на величину ∆R. При этом нарушается равновесие моста и по измерительной диагонали потечет электрический ток, величина которого пропорциональна изменению сопротивления ∆R. Величина электрического тока моста фиксируется гальванометром и в виде электрического сигнала по измерительным кабелям поступает в ИВК тягово-энергетической лаборатории.

Рис. 2. Схема размещения тензодатчиков на хвостовике динамометрической автосцепки вагона-лаборатории: 1 — хвостовик автосцепки; Rp — рабочий (активный) тензодатчик; RK — компенсационный тензодатчик

Таким образом, любое мгновенное изменение динамометрической силы тяги на автосцепке опытного тепловоза преобразуется в электрический сигнал определенной величины, который поступает в измерительно-вычислительный комплекс и записывается в режиме текущего времени на магнитные ленты. Синхронно с этим на магнитных лентах ИВК фиксируются показания скоростемера вагона-лаборатории.

Для повышения точности измерений и величины сигналов в каждое плечо измерительного моста динамометрической автосцепки включают не один, а несколько тензодатчиков.