При движении подвижного состава по прямому горизонтальному пути имеет место лишь основное сопротивление W0, которое может быть представлено в виде суммы шести элементов его составляющих, а именно:

- сопротивление от трения в буксовых подшипниках (К1);

- сопротивление от трения качения колес по рельсам (К2);

- сопротивление от трения скольжения колес по рельсам (K3); -диссипация энергии при взаимодействии колес с рельсами (K4);

- сопротивление воздушной среды (К5);

- диссипация энергии в окружающую среду (К6).

Таким образом, основное полное сопротивление движению подвижного состава, Н:

![]() (3.1)

(3.1)

Рассмотрим физическую природу возникновения и дадим качественную и количественную оценки составляющим основного сопротивления движению.

Сопротивление от трения в буксовых подшипниках

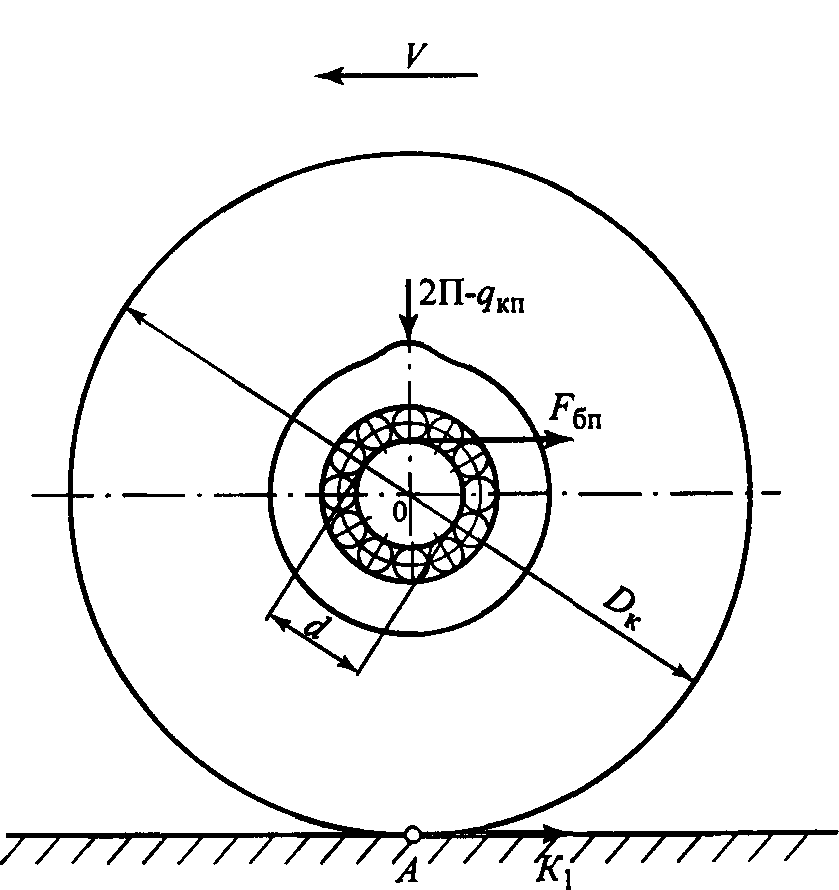

При вращении колес диаметром Dк локомотива между шейкой оси колесной пары диаметром d и буксовым подшипником (рис. 1) под действием на корпус букс нагрузки «2П- qкп» по закону Кулона возникает сила трения, кН:

![]() (3.2)

(3.2)

где 2П — нагрузка от колесной пары на рельсы, кН; qкn — вес колесной пары, кН; φп — коэффициент трения между шейкой оси колесной пары и буксовым подшипником.

Рис. 1. Образование силы сопротивления от трения в буксовых подшипниках

Механическая работа А1 силы трения Fбп за один оборот колесной пары равна:

![]() (3.3)

(3.3)

По определению сила К1, приложенная в точке касания колеса и рельса (т. «А» на рис. 1) и эквивалентная силе Fбп, является сопротивлением от трения в буксовых подшипниках.

Механическая работа А2 силы К1 за один оборот колесной пары относительно центра 0 равна:

![]() (3.4)

(3.4)

Равновесие системы, приведенной на рис. 1, возможно при выполнении условия А1=А2. Приравниваем правые части уравнений (3.3) и (3.4):

![]()

откуда выразим силу сопротивления от трения в буксовых подшипниках одной колесной пары Ку, Н:

![]() (3.5)

(3.5)

где 103 — коэффициент перевода из «кН» в «Н».

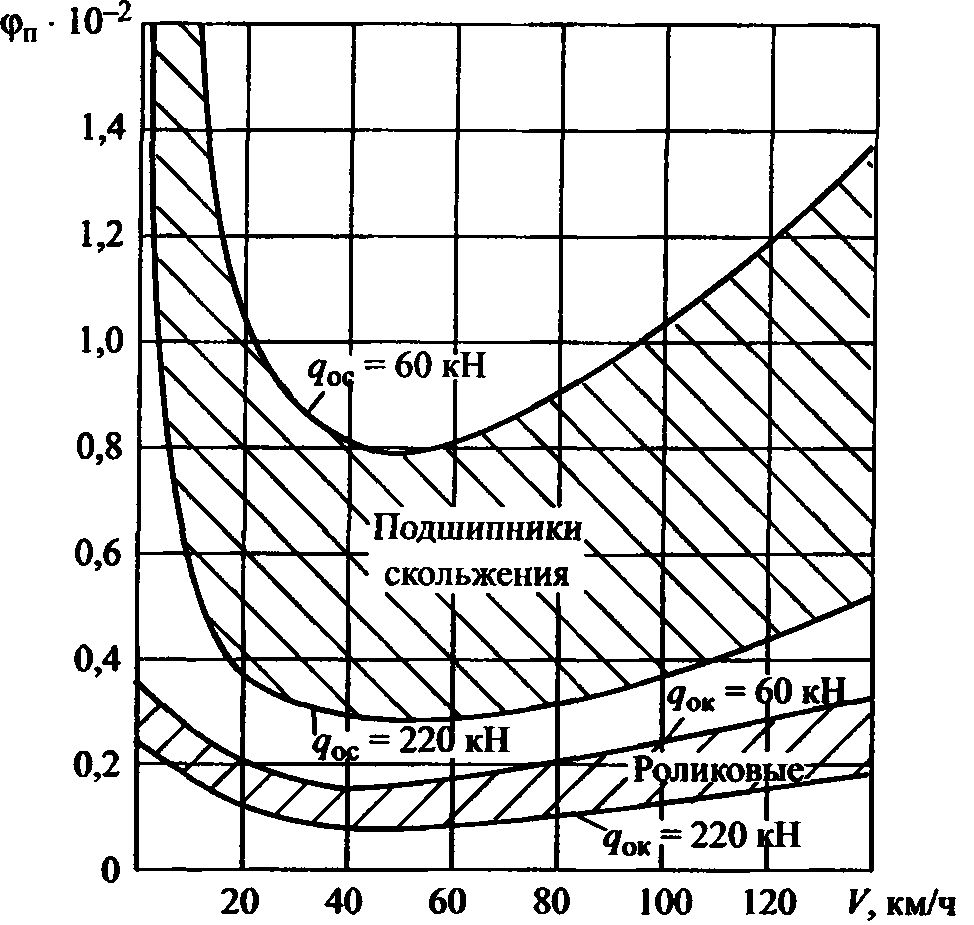

Удельное сопротивление от трения в буксовых подшипниках, Н/кН:

(3.6)

(3.6)

Из формулы (3.5) следует, что величина сопротивления от трения в буксовых подшипниках зависит от нагрузки на буксовые подшипники 277, отношения диаметров шейки оси d и колес DK колесной пары и коэффициента трения φπ. При увеличении величин 2П и DK затраты энергии локомотива на преодоление этого вида сопротивления уменьшаются.

Более чем 150-летний опыт эксплуатации локомотивов и вагонов на отечественных железных дорогах позволил опытным путем установить

оптимальные соотношения![]()

Так как грузовой поезд почти на 100 % состоит из вагонов, определим по формуле (3.6) удельное сопротивление от трения в буксовых подшипниках полностью загруженного грузового вагона, для которого: 2П=220 кН; qKn = 12 кН; d=0,145 м; DK = 0,950 м, соответственно,

![]() получим, Н/кН:

получим, Н/кН:

![]() (3.7)

(3.7)

В целом, сопротивление от трения в буксовых подшипниках зависит от загрузки вагонов и, главное, коэффициента трения φп.

Зависимость коэффициента трения в буксовых подшипниках подвижного состава от скорости его движения была впервые получена русским академиком Николаем Павловичем Петровым, который в 1884 г. разработал и опубликовал гидродинамическую теорию смазки.

В соответствии с этой теорией для буксовых подшипников подвижного состава

![]() (3.8)

(3.8)

где μ — вязкость смазки; ∆h — толщина слоя смазки; р — удельное давление в подшипнике; V — скорость движения.

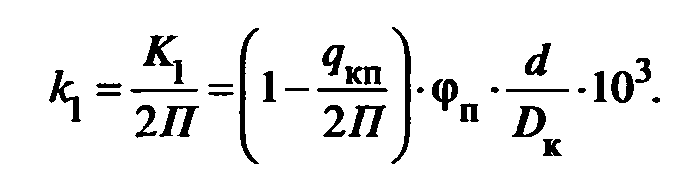

На рис. 2 показаны зависимости коэффициента трения φп в буксах подвижного состава от скорости движения, типа подшипника и загрузки вагонов. Диапазоны изменения величины φп для каждого типа буксового подшипника показаны на рис. 2 заштрихованной площадью. Верхние границы (кривые) диапазонов соответствуют порожним вагонам при qо = 60 кН, нижние — полной загрузке вагона при нагрузке от колесной пары на рельсы qо = 220 кН.

Процесс трогания с места начинается в условиях сухого трения, когда между шейкой оси и подшипником отсутствует масляная пленка (масляный клин) — коэффициент трения в буксовых подшипниках максимальный. При движении между вкладышем подшипника и осью колесной пары появляется масляный клин и величина φп снижается до минимальных значений — диапазон скоростей 30 — 50 км/ч. При дальнейшем увеличении скорости движения коэффициент трения и сопротивление от трения в буксовом подшипнике вновь возрастают. Это объясняется тем, что при V > 50 км/ч повышается температура смазки и уменьшается ее вязкость; чисто жидкостное трение часто нарушается, что приводит к увеличению сил трения.

Рис. 2. Зависимости коэффициента трения в буксовых подшипниках от скорости движения, типа подшипника и нагрузки от колесной пары на рельсы

У роликовых подшипников разница в значениях φр в эксплуатационном диапазоне скоростей менее заметна, чем у буксовых подшипников скольжения. Особенно эта разница (см. рис. 2) видна при трогании вагонов с места. В среднем, соотношение Фпс /фр = 3:5. Применение роликовых подшипников в буксах подвижного состава эффективно не только с позиций тяги и энергетики поездов, но и в связи с повышением его эксплуатационной надежности, упрощения обслуживания и ремонта подвижного состава; уменьшаются расходы цветных металлов и смазочных масел.

В последние годы весь вновь строящийся подвижной состав (в т.ч. грузовые вагоны) оборудуется исключительно роликовыми буксами.

В соответствии с формулой (3.7) ориентировочные значения удельного сопротивления от трения в буксовых подшипниках подвижного состава составляют:

для роликовых подшипников К1р= (0,1+0,2)· 10-1, Н/кН;

для подшипников скольжения К1с=(0,5+1,0) · 10-1, Н/кН.