Распределители.

Они служат для направления потоков жидкости, включения рабочего и холостого ходов, реверсирования движения и фиксирования гидродвигателя в заданном положении.

По типу подвижного элемента распределители бывают золотниковые, клапанные и струйные. В путевых машинах применяются в основном золотниковые. По способу управления они бывают: с ручным управлением, электрическим, гидравлическим и электрогидравлическим. По количеству положений золотника распределители делятся на двух-, трехпозиционные и т. д. По схеме разгрузки насоса в нейтральном положении многозолотниковые распределители делятся на два типа: с открытым центром (проточная схема), когда напорная магистраль соединяется со сливной внутри распределителя, и с закрытым центром, когда разгрузка насоса осуществляется переливным клапаном.

На золотник действуют силы: гидродинамические, возникающие при течении жидкости через щель, открываемую золотником; гидростатические, возникающие при утечках жидкости через зазор между золотником и корпусом, а также от твердых частиц, которыми загрязнено масло. Твердые частицы, проходя через щели и зазоры золотника, вызывают повышенный его износ и заклинивание. Поэтому в гидросистемах предъявляются повышенные требования к чистоте масла. Для уменьшения влияния гидродинамических сил в золотниках делают всевозможные канавки, осуществляется неравномерное открывание пропускных отверстий и т. д.

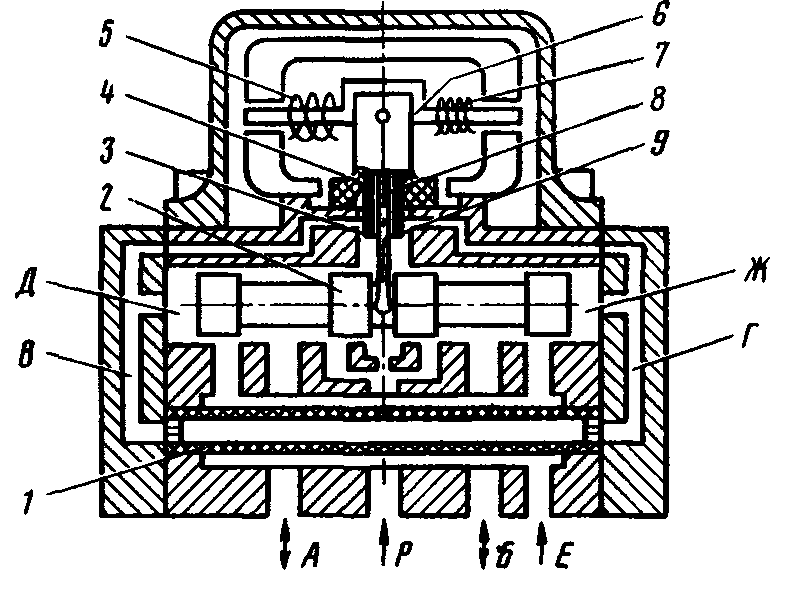

Управление трехпозиционным золотником с электроуправлением осуществляется при помощи электромагнитов 1 и 5 (рис. 18, а), которые при включении в их обмотки тока втягивают золотник 4 в себя и перемещают его либо вправо, либо влево. В среднем положении золотник 4 удерживается пружинами 2. В корпусе 3 выполнены расточки для гнезда золотника и для связи напорной линии (Вход) с той или другой полостью цилиндра и противоположной полости — со сливом. Например, включен левый электромагнит 1. Золотник 4 перемещается влево и соединяет напорную магистраль с каналом Б, связанным с первой полостью цилиндра. Вторая полость, связанная с каналом А, при этом соединена со сливом.

Рис. 18. Трехпозиционный золотник: а — с электроуправлением, б — с электрогидравлическим управлением

У золотника с электрогидравлическим управлением (рис. 18, б) имеется большой золотник 6, управляемый гидравлически, и малый 10, управляемый электрически. Такая конструкция позволяет получить малые усилия на магните при больших расходах жидкости и, следовательно, уменьшить управляющие токи. Отверстие Р связано с напорной магистралью, и через канал х жидкость подается в среднюю полость малого золотника 10.

Рис. 19. Сервовентиль

Золотники находятся в среднем положении под действием пружин 7 и 9. При срабатывании, например, левого электромагнита 8 золотник 10 перемещается в левое положение и соединяет канал х с каналом Г. Жидкость под давлением поступает под правый торец золотника 1 и перемещает его также влево. Отверстие Р соединяется с отверстием Б, связанным с одной из полостей цилиндра, а отверстие А, связанное с другой полостью цилиндра, соединяется со сливом Т.

Применяются также распределители с пропорциональным управлением (сервовентили). Открытие их пропускного отверстия пропорционально управляющему току. У сервовентиля (рис. 19) с напорной магистралью связаны отверстия Р и Е, а с цилиндром — А и Б.

В полости Д и Ж и перетекает через управляющие щели 3 и 9. В нейтральном положении система находится в гидродинамическом равновесии, и токи в катушках 5 и 7 равны. При увеличении тока в катушке 7 рамка 6 повернется на угол, пропорциональный значению тока, и повернет заслонку 4. Заслонка прикроет щель 3 и откроет щель 9, а пружина 8 изогнется. Жидкости в полость Ж будет поступать больше, и золотник 2 переместится влево до выпрямления пружины 8. Гидродинамическое равновесие восстановится. Чем больше управляющий ток, тем на большую величину переместится золотник, соединяя отверстие Р с отверстием Б, связанным с полостью цилиндра. Пропорциональное управление цилиндрами особенно выгодно при автоматическом управлении рабочим органом машины, когда при большом управляющем сигнале рабочий орган быстро займет необходимое положение, а при малых сигналах будет двигаться медленно, уменьшая динамическое воздействие на машину.

Клапаны.

В гидроприводах применяют предохранительные, перепускные, подпорные, редукционные и обратные клапаны. Они изготовляются с шариковыми, коническими и золотниковыми подвижными (запирающими) элементами.

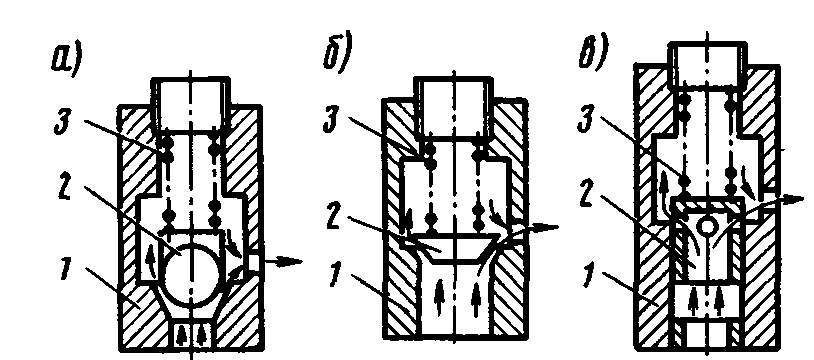

Рис. 20. Конструктивные схемы клапанов: 1 — корпус; 2 — золотник; 3 — пружина

Шариковые клапаны (рис. 20, а) менее чувствительны к загрязнениям, но при работе создают вибрацию и довольно быстро разбивают седла, что приводит к повышенным утечкам. Конические клапаны (рис. 20, б) лучше центрируются в седле, но также подвержены вибрации и требуют притирки клапана к седлу. Для длительного пропуска жидкости (перепускные клапаны) применяются золотниковые (рис. 20, в) клапаны. К их недостаткам относятся утечки между золотником и корпусом клапана, а также значительное осевое усилие (золотник

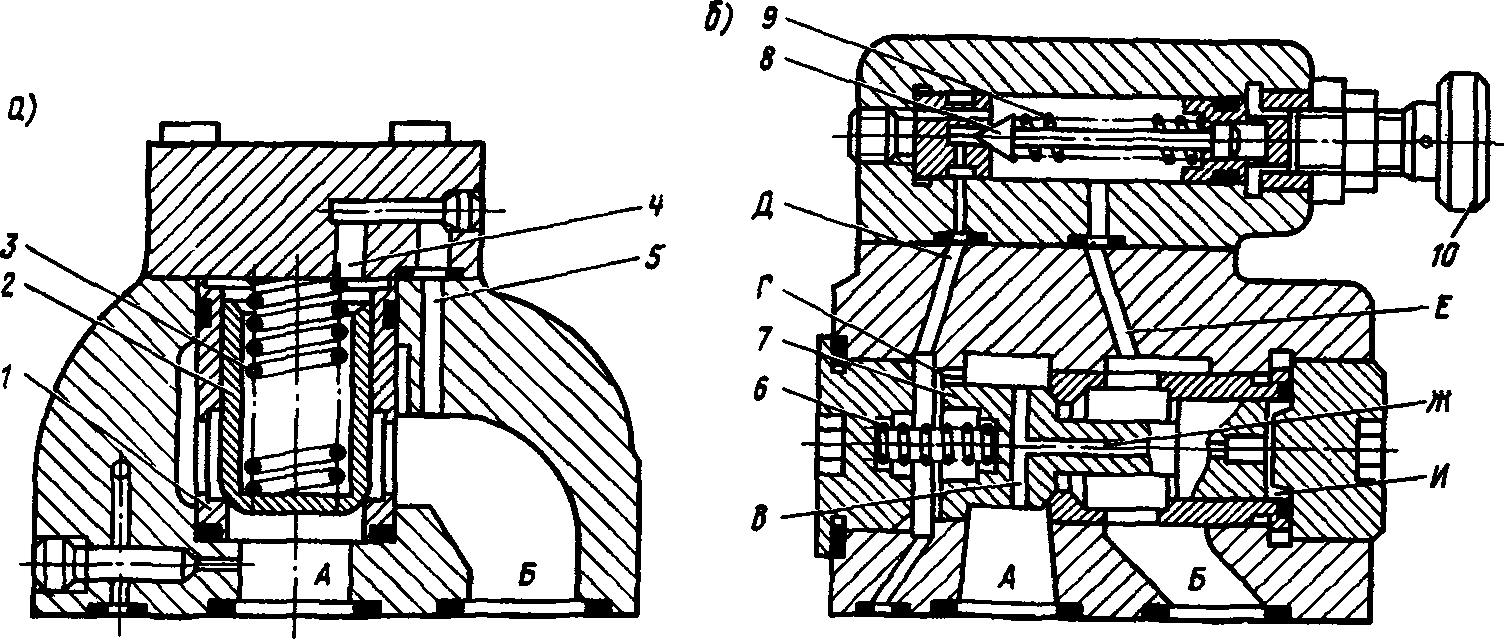

Рис. 21. Обратный (а) и предохранительный (б) клапаны

Из отверстия Е жидкость через фильтр 1 подается в каналы В и Г, работает как поршень), что требует увеличения габаритов клапана.

У обратного клапана НУ 500.02 (рис. 21, а) золотник 2 прижимается к гнезду 1 пружиной 3. Жидкость поступает в отверстие А и, преодолевая сопротивление пружины 3, поднимает золотник 2 и перетекает в отверстие Б, связанное с рабочим органом. При превышении давления в отверстии Б выше напорного (например, при перегрузке рабочего органа) жидкость поступает в отверстие А и через каналы 4 и 5 под верхний торец золотника 2. Золотник прижимается к седлу и разъединяет отверстия А и Б.

Отверстие А в корпусе предохранительного клапана М-ПКП (рис. 21, б) связано с насосом и напорной магистралью, а отверстие Б — со сливом. Через каналы В и Ж золотника 7 жидкость попадает в полость И, а через отверстие Г и канал Д — под клапан 8. Усилие прижатия клапана 8 к седлу, а следовательно, и давление срабатывания регулируются винтом 10 через пружину 9. Золотник 7 прижимается к седлу пружиной 6. При превышении давления в магистрали выше допустимого жидкость отжимает клапан 8 и через канал Е попадает на слив. Так как давление в канале Д уменьшается, за счет давления в полости И золотник 7 перемещается влево и сообщает отверстия А и Б. Жидкость из насоса идет на слив. При уменьшении давления клапан 8 садится в седло под действием пружины 9, золотник 7 под действием пружины 6 смещается вправо, и отверстие А разъединяется с отверстием Б.

Дроссели.

Они предназначены для изменения расхода жидкости или давления на участках гидросистемы с целью регулирования скорости движения рабочего органа и усилия на нем. Дроссели бывают с длинным коническим каналом, щелевые и винтовые. Принцип их действия основан на изменении длины и пропускного сечения отверстия, канала, через которые проходит жидкость.

У дросселя с обратным клапаном ДК (рис. 22) жидкость подводится в отверстие А, проходит через щель между иглой 3 и клапаном 1 и отводится в отверстие Б. Щель (положение иглы) регулируется винтом с нимбом 4. Если поток жидкости изменится на обратный, жидкость отожмет клапан 1, преодолевая сопротивление пружины 2, и через большое отверстие пройдет в отверстие А.

Рис. 22. Дроссель с обратным клапаном

Делители потока.

Синхронизация движения гидродвигателей осуществляется механическими средствами. Например, два гидроцилиндра объединяются общей металлоконструкцией, два гидромотора объединяются общим валом и т. д. Однако существуют и гидравлические синхронизаторы движения— делители потока. Принцип их действия основан на том, что два канала, направляющие жидкость к гидродвигателю, управляются одним золотником, находящимся под воздействием управляемого давления. При повышении давления в одном из каналов золотник перемещается в сторону перекрытия отверстия этого канала, и давления в каналах выравниваются.

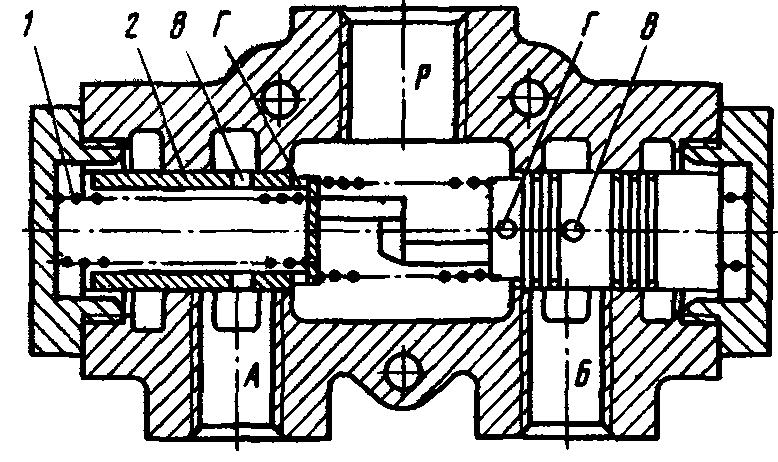

Рис. 23. Делитель потока

В делителе потока (рис. 23) жидкость подается в отверстие Р и через отверстия В и Г в золотниках 2 попадает в отверстия А и Б, связанные с рабочими органами. При равенстве давлений в отверстиях А и Б золотники 2 под действием пружин 1 находятся в равновесии. Если в одном из отверстий давление повысится, соответствующий золотник переместится к центру и перекроет отверстие Г. Сопротивление жидкости увеличится, и давления в отверстиях А и Б выравняются.

Гидроаккумуляторы.

Они накапливают потенциальную энергию жидкости во время частичной загрузки системы и отдают ее в сеть в моменты пиковых нагрузок. Кроме того, они защищают систему от высоких давлений во время гидравлических ударов, уменьшают пульсацию давления в системе, поглощают кинетическую энергию от инерционных нагрузок, компенсируют изменение объема жидкости при изменении ее температуры.

По способу накопления энергии аккумуляторы бывают грузовые и с упругим элементом. Грузовые на мобильных машинах не применяются ввиду их громоздкости. В качестве упругого элемента применяют поршни с пружинами, резиновые диафрагмы и сжатый инертный газ (азот).

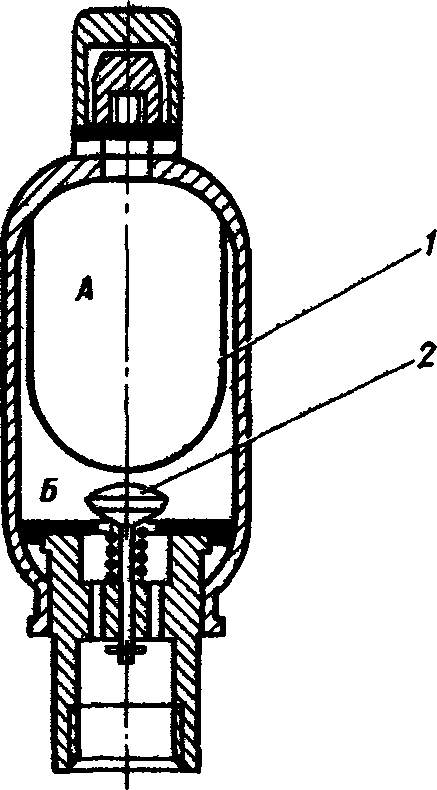

В газовом гидроаккумуляторе (рис. 24) газ находится в полости А, жидкость — в полости Б. При повышении давления газ сжимается, и жидкость занимает больший объем аккумулятора. Клапан 2 предназначен для предотвращения выдавливания резиновой мембраны 1, разделяющей газ и жидкость, в отверстие.

Рис. 24. Гидроаккумулятор

Фильтры, магистрали, баки.

Для очистки жидкости от загрязнителей применяются фильтры. По конструкции они аналогичны фильтрам пневмосистемы.

В качестве магистралей для подвода жидкостей применяют стальные и медные трубы, шланги высокого давления и присоединительную арматуру (проходные, концевые, угловые, поворотные штуцера).

Баки гидросистем изготовляют сварными различной вместимости. Вместимость бака должна быть не менее чем в 2—2,5 раза больше суммарного объема гидродвигателей (цилиндров и моторов). На заливной горловине баков обязательно устанавливают фильтр, а внутри — перегородки для уменьшения инерционного воздействия жидкости на стенки бака при передвижении машины.

Эксплуатация гидропривода.

Путевые машины используются в тяжелых производственных и климатических условиях (перепады температур, запыленность и загазованность воздуха, возможность соприкосновения гидроаппаратуры с металлоконструкциями). Обслуживающий персонал должен строго соблюдать правила эксплуатации гидропривода.

Эффективное и длительное использование гидравлической системы возможно лишь при регулярном проведении технического обслуживания всех ее агрегатов и узлов. Техническое обслуживание заключается в проверке состояния всех узлов и агрегатов и устранении выявленных недостатков. Необходимо следить за исправностью трубопроводов и отсутствием течи в соединениях; при необходимости заменять трубопроводы и регулярно подтягивать штуцера соединений. Масляный бак и трубопроводы при ремонте и смене масла необходимо промыть дизельным топливом и продуть сжатым воздухом для удаления грязи, стружки и т. д. Рабочую жидкость следует заливать только через фильтр тонкой очистки, установленный в горловине бака, а после заливки прочищать этот фильтр.

Регулировку и настройку аппаратуры гидропривода осуществляют на специальных стендах. В процессе эксплуатации можно проверить утечки в клапанах, распределителях, гидроцилиндрах. При наличии утечки в клапанах и золотниках заменяются золотники, а в гидроцилиндрах — резиновые манжеты. При разборке и внешнем осмотре распределителей и клапанов необходимо обращать внимание на повреждения золотников, так как даже незначительные царапины приводят к значительным утечкам и сбоям в работе гидроаппаратуры.

Для нормальной работы гидропривода путевых машин рекомендуются следующие сорта масел: индустриальное И-30А или И-45А, турбинное 22П или 22.