Ремонт сводится к проверке целостности вала 1 (см. рис. 3), задних нажимных шайб 13, болтов 5 коллектора, балансировочных грузов 6, деталей подшипниковых узлов, крепежа и др. При отсутствии видимых повреждений, требующих заводского ремонта, прежде всего дефектоскопируют вал. В валах якорей электродвигателей ЭДТ-200Б, ЭД-107 трещины образуются у галтелей под задней нажимной шайбой, под внутренним кольцом подшипника, в месте посадки шестерни. Трещины под задней нажимной шайбой выявляют только при заводском ремонте при разборке узлов. При деповском ремонте с вала не спрессовывают упорные кольца 3 и внутренние кольца подшипников 2 (если они не имеют повреждений), так как по торцам упорных колец устанавливают основной размер, определяющий положение якоря и подшипников при сборке с остовом. Торцуют (подрезают по торцам) упорные кольца на готовом якоре под требуемый размер при изготовлении и заводском ремонте Вследствие этого размеры упорных колец у каждого якоря могут отличаться от любого другого. Внутренние кольца подшипников не снимают потому, что при снятии и постановке вновь уменьшается натяг посадки. Кроме того, на некоторых якорях даже при снятии внутреннего кольца галтель закрыта выступом упорного кольца и не доступна для проверки дефектоскопом. Поэтому у вала якоря проверяют дефектоскопом только доступные поверхности (шейки под лабиринтные кольца и конус в месте посадки шестерни).

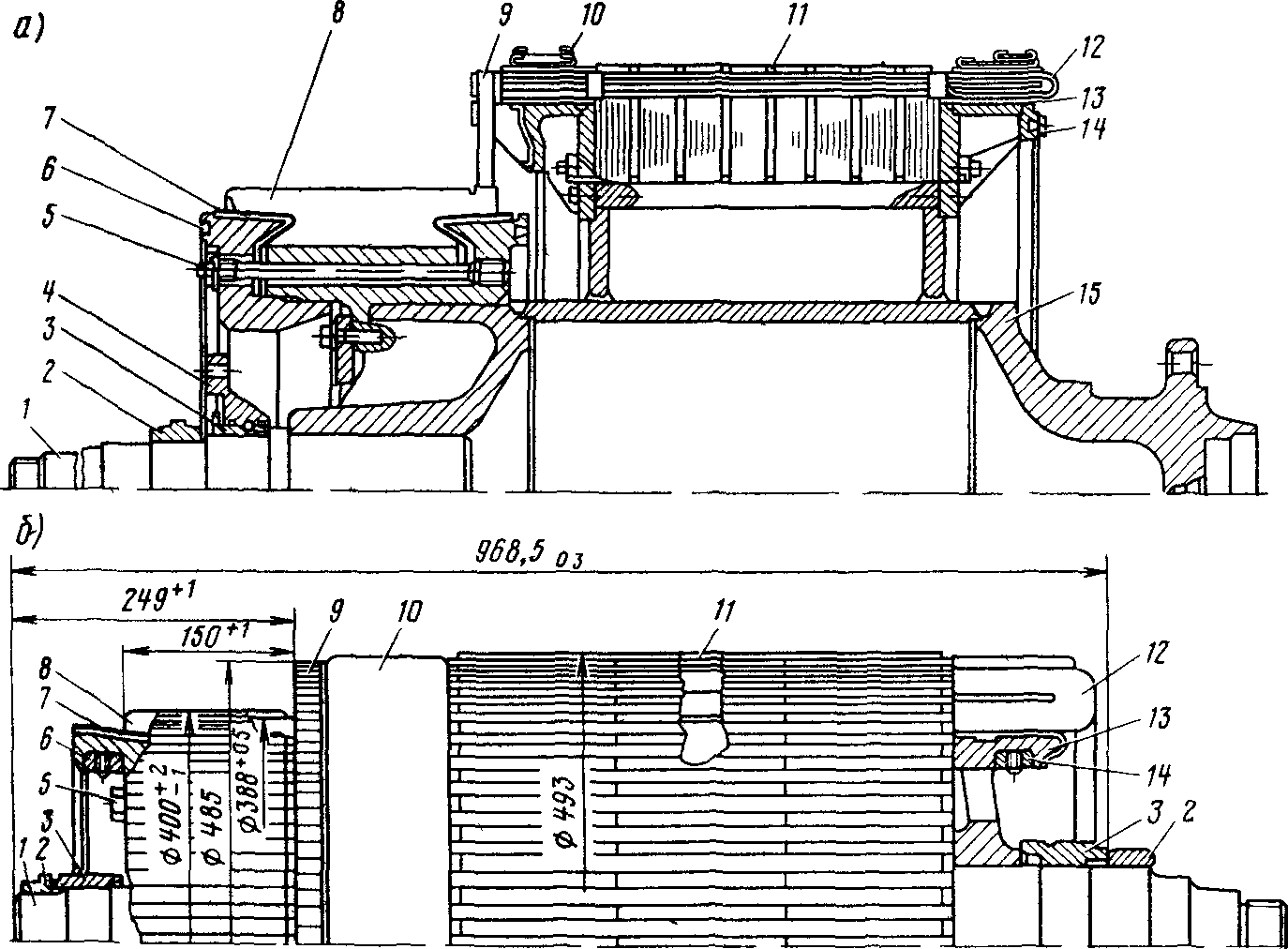

Рис. 3. Якорь

а— тягового генератора, б — тягового электродвигателя

Вал в недоступных местах (под задней нажимной шайбой, где чаще всего бывают трещины) проверяют ультразвуковым способом (только на заводах). Ультразвук генерируется в датчике, подключаемом к сети переменного тока напряжением 220 В. При помощи специальных щупов, прикладываемых к галтели вала, звук направляется в наиболее характерные места вала. При наличии трещин звук искажается, преломляется и все это отражается на экране Валы с обнаруженными трещинами бракуют и якорь отправляют на капитальный ремонт. Заварка трещин валов недопустима ни в депо, ни на заводе.

Конус вала проверяют калибром, для чего внутреннюю поверхность калибра покрывают тонким слоем краски. Калибр плотно надевают на конус вала, затем снимают и проверяют площадь прилегания, которая должна быть не менее 75% с равномерным распределением краски по всей поверхности конуса. Отдельные выпуклости запиливают личным напильником и повторно проверяют конус калибром по краске. Разрешается оставлять на конусной части вала отдельные вмятины или риски общей площадью не более 20% посадочной поверхности конуса и глубиной не более 1,5 мм без выступания краев. Не допускаются поперечные риски и забоины на галтелях.

Вал осматривают, обмеряют под посадку деталей для подборки их при последующей сборке по натягу. Следы коррозии на шейках вала устраняют тонкой шлифовальной шкуркой с минимальным снятием металла. Разрешается устранять следующие дефекты на шейке вала под подшипник, если они расположены не ближе половины ширины подшипника со стороны галтели: поперечные риски глубиной до 0,3 мм, если площадь зачистки их не превышает 10% посадочной поверхности подшипника с проверкой шейки после зачистки дефектоскопом, и не более трех продольных рисок глубиной до 0,5 мм с зачисткой их вдоль оси вала.

Если уменьшение диаметра вала (вследствие шлифовки, зачистки) не превышает 0,5 мм против чертежного, то натяг можно восстановить цинкованием внутреннего кольца подшипника, позволяющего нарастить на посадочную поверхность слой толщиной 0,3 мм или нанесением пленки эластомера ГЭН-150 (В). Если уменьшение диаметра вала в местах посадки подшипников после зачистки превышает 0,5 мм или поверхность конуса под посадку шестерни имеет дефекты, которые нельзя устранить вручную, вал наплавляют только вибродуговым способом.

Далее проверяют резьбу вала под гайку, крепящую шестерню. Изношенную или сорванную (более двух ниток) резьбу восстанавливают наплавкой с последующей механической обработкой под заданный размер или проточкой на ремонтный размер с соответствующей заменой гайки.

После проверки дефектоскопом и исправления дефектов микрометром замеряют диаметры шеек валов для определения натягов сопрягаемых деталей. Замер производят по трем диаметрам под углом 120° и для подсчета натяга берут средний из трех замеров. Крепление коллектора проверяют остукиванием болтов 5. Заднюю нажимную шайбу 13 обмеливают и остукивают молотком. В шайбах якорей электродвигателей ЭД-107, ЭДТ-200Б наблюдается появление трещин в ребрах. При обнаружении таковых якорь направляют в заводской ремонт. Тщательно осматривают также места посадки задней нажимной шайбы на вал. Наличие коричневого налета (ржавчины) на ступице и ребрах, а также глухой звук при остукивании указывают на ослабление посадки шайбы на валу. Якорь, имеющий такой дефект, отправляют на завод для капитального ремонта.

Крепление балансировочных грузов 14 проверяют отстукиванием. Оборванный груз заменяют новым с установкой на то же место и с обязательной балансировкой якоря.