О. Л. ГУРФИНКЕЛЬ,

С. А. ПЕГАНОВ.

И. М. ГЕРМАН и Г. Д. ФЕЙГИН

В современных условиях непрерывного повышения скорости движения поездов и увеличения нагрузки на ось подвижного состава возрастают требования к рельсам — наиболее ответственному элементу верхнего строения железнодорожного пути.

Новые требования нашли отражение во введенных в 1965 г. стандартах, предусматривающих изменение конфигурации поверхности катания головки рельса и сокращение поля допусков по ширине подошвы на 42,7 и 16,7% соответственно для рельсов Р-50 и Р-65. Возрастают требования и к допустимой кривизне рельсов.

Изменения, внесенные в калибровку и расточку валков, направленные в основном на повышение устойчивости подошвы, обеспечили производство рельсов по новым стандартам в отношении геометрии поперечного сечения профиля. Более сложным оказалось обеспечение требований к общей кривизне и волнистости, возникающим в процессе прокатки, транспортировки, горячей резки и охлаждения рельсов.

Правку рельсов на всех отечественных станах осуществляют в калиброванных роликоправильних машинах* в положении «стоя» на подошве.

* Правильные прессы применяют только для доправки отдельных местных искривлений.

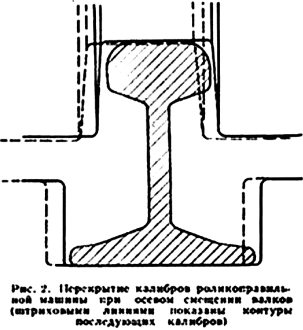

Правка в плоскости наибольшей жесткости достигается путем определенного, плавно уменьшающегося по ходу правки прогиба рельсов вертикальным смещением верхних валков (рис. 1). Попытки устранить кривизну рельсов в плоскости наименьшей жесткости путем прогиба их в этой плоскости осевым смещением валков показали, что для этого требуется значительное смещение, при котором калибры настолько перекрывают друг друга (рис. 2), что при задаче рельсов возникают заломы передних концов, а также местные грубые загибы и волнистость боковых граней.

При исследованиях обнаружили, что некоторое увеличение вертикального прогиба по сравнению с необходимым для правки рельсов лишь в вертикальной плоскости обеспечивает качественную правку одновременно в обеих плоскостях при незначительном осевом смещении валков и позволяет избежать явлений, связанных со значительным перекрытием калибров. По нашему мнению, это объясняется тем, что рост по сечению полосы зоны пластических деформаций от повышенных прогибов в плоскости наибольшей жесткости снижает сопротивление деформации изгибу этой полосы в плоскости, ей перпендикулярной.

В условиях НТМК при повышенных требованиях к прямолинейности рельсов удовлетворительные результаты правки незакаленных рельсов на 8- валковых роликоправильных машинах с шагом валков 1200 мм достигаются при следующих настроечных прогибах: f1=13 мм, f2=10, f3 =6, f4=0.

Такой режим правки, как подтверждают исследования ЦНИИ МПС, уменьшает волнистость рельсов примерно в три раза по сравнению с режимом правки, принятым на заводе "Азовсталь", где настроечные прогибы f1; f2 и f3 составляют соответственно 4; 3 и 7 мм. Однако увеличение настроечных прогибов неизбежно приводит к изменениям размеров поперечного сечения профиля.

Исследования авторов показывают, что при правке рельсов происходит уменьшение их общей высоты вследствие смятия головки к снижения высоты шейки, увеличения выпуклости подошвы и нарушения ее перпендикулярности относительно вертикальной оси рельса, (возникающие на опорах продольные сжимающие усилия (рис. 3) и некоторое смещение нейтральной оси вызывают укорочение рельсов, что приводит к уширению подошвы и головки.

Нарушение перпендикулярности оси рельса к подошве доходит при этом до 20'. Если изменения профиля суммируются с неизбежными при прокатке колебаниями размеров поперечного сечения по длине проката, то соблюдение установленных допусков становится очень затруднительным.

Правка по облегченному режиму при настроечных прогибах f1; f2; f3; и f4, равных соответственно 10; 9; 7 и 3 мм, почти вдвое уменьшает изменение размеров профиля, но волнистость рельсов при этом значительно увеличивается. Исследования ЦНИИ МПС показали, что уменьшение настроечных прогибов на 25% повышает волнистость рельсов в 2,5 раза. Кроме этого, ухудшается общая правка рельсов, что приводит к увеличению объема работ по фрезеровке торцов рельсов и сверловке отверстий в 2—2,5 раза. В результате использования облегченного режима правки выход рельсов длиной 25 м существенно сокращается.

Полная компенсация уменьшения высоты рельса и его шейки, увеличения ширины и выпуклости подошвы вследствие изменения размеров прокатываемого профиля невозможна, так как на концах рельсов, равных примерно половине шага валков роликоправильных машин, профиль остается неизменным. В связи с этим оказалось необходимым увеличить минимальные допустимые размеры высоты рельсов и их шейки и уменьшить максимальные допустимые размеры ширины и выпуклости подошвы (таблица). Для контроля на стане изготовили специальные шаблоны. Вынужденное уменьшение поля допусков основных размеров профиля привело к дополнительным трудностям при настройке стана, уменьшению прокатки рельсов за одну закладку валков на 30% и увеличению простоев на перевалках.

Многочисленные замеры незакаленных 25-м рельсов типа Р-65 до и после правки свидетельствуют об изменении их размеров (слева от косой черты — при рабочем режиме правки, справа — при облегченном; в скобках — % соответствующего поля допуска), мм:

Уменьшение общей высоты...................................... 0,7(43)/0,4

Уменьшение высоты шейки.................................... 0,40(40)/0,25

Увеличение ширины подошвы................................ 0,6(24)/0,3

Выпуклость подошвы............................................... 0,15(30)/0,10

Уменьшение длины............................................................... 28/20

Размеры рельсов и уменьшение пола допусков при прокатке на стане НТМК (числители — для рельсов Р-65, знаменатели — дм P-50)

С пуском термического пролета для объемной закалки рельсов ввели дополнительную правку на роликоправильной машине комбинированного типа, имеющей по шести горизонтальных и вертикальных валков (шаг горизонтальных валков 1400 мм, вертикальных — 1200 мм). При различных режимах правки 25-м закаленных рельсов Р-65 изменение основных размеров профиля и выпуклости подошвы характеризуется следующими данными (слева от косой черты для рабочего режима — f1=17 мм, f2=12 мм; f3=8 мм;справа— для облегченного — f1=15 мм, f2=10 мм, f3=9 мм; в скобках — % соответствующего поля допуска), мм:

Уменьшение общей высоты................................. 0,4(25)/0,3

Уменьшение высоты шейки.......................... 0,25(25)/0,15

Увеличение ширины подошвы.......................... 0,3(12)/0,25

Выпуклость подошвы........................................... 0,2(40)/0,05

Уменьшение длины рельса........................... 17/10

При правке по облегченному режиму размеры профиля изменяются несколько меньше, однако качество правки (по волнистости и кривизне) значительно ухудшается.

Таким образом, общее изменение поля допуска по основным размерам профиля при существующем режиме правки «сырых», а затем объемнозакаленных рельсов составляет, %:

По высоте рельса..................................... 68

По ширине подошвы . .... 36

По выпуклости подошвы . . . 70

В этих условиях обеспечение требований стандартов приводит к снижению выхода рельсов I сорта по геометрическим размерам. При поле допуска по ширине подошвы для рельсов Р-65, равном 2,5 мм. теряется при правке сырых и объемнозакаленных рельсов 0,9 мм вследствие неравномерности температуры раската по длине 0,5 мм в результате неточности расточки валков — 0,2 мм. На собственно настройку профиля с учетом выработки валков остается всего 0,9 мм. Поэтому, несмотря на корректировку калибровки, исключающую получение рельсов с широкой подошвой, и введение контрольных шаблонов большое количество рельсов в 1968 г. не было сдано I сортом из-за отступлений по геометрическим размерам поперечного сечения. вызванных правкой.

Для радикального решения вопроса правки рельсов следует, по-видимому, изменить технологию и усовершенствовать средства правки. Правка рельсов на существующих машинах только в положении «лежа» приводит к искривлению шейки и отгибу подошвы.

Правка объемнозакаленных рельсов в машине комбинированного типа, как показал опыт работы, существенно снижает искажение профиля.

Полное разграничение правки по плоскостям жесткости на двух отдельных машинах позволит, очевидно, вести этот процесс при минимально необходимых настроечных прогибах с незначительным изменением размеров профиля.

ВЫВОДЫ

- Правка на роликоправильных машинах в обеих плоскостях жесткости за одни проход при обеспечении требований стандартов по волнистости и кривизне приводит к существенным изменениям основных размеров профиля.

- Полная компенсация путем корректировки калибровки изменений при правке высоты рельса и его шейки, ширины и выпуклости подошвы не представляется возможной, так как на концах, равных примерно половине шага валков роликоправильных машин, профиль остается неизменным. При расчете ширины подошвы и высоты рельсов необходимо, однако, предусматривать упреждение на правку.

- При производстве объемнозакаленных рельсов соблюдение допусков, предусмотренных стандартами на сырые рельсы, приводит к увеличению расхода валков и повышению простоев стана на перевалках и значительно усложняет настройку стана, а также снижает выход 25-м рельсов I сорта.

- В условиях совместной правки профиля в обеих плоскостях, применяемой при производстве объемнозакаленных рельсов, следует рассмотреть вопрос о введении специальных допусков, направленных на облегчение работы прокатчиков, но не вызывающих ухудшения эксплуатационных свойств рельсов.