На вал отремонтированного якоря с обеих сторон насаживают в нагретом состоянии уплотнительные кольца до упора в бурты вала, затем внутренние кольца подшипников, если их по какой-либо причине снимали. Подшипники подбирают так, чтобы радиальный зазор в собранном виде (на электродвигателе) был не менее 0,07 мм со стороны шестерни и не менее 0,06 мм со стороны коллектора. По радиальному зазору подшипники подбирают с учетом суммарного натяга посадки внутреннего роликового кольца на вал и наружного роликового кольца в гнездо подшипникового щита в соответствии со следующими данными:

![]()

При радиальных зазорах в свободном состоянии более 0,13 мм подшипники разрешается монтировать с любым допускаемым натягом. Подшипники в щиты запрессовывают на прессах. Во многих депо для этого используют индукционные нагреватели. При покрытии наружной поверхности подшипников эластомером посадка должна быть выполнена только по второму способу, т. е. с нагревом щита.

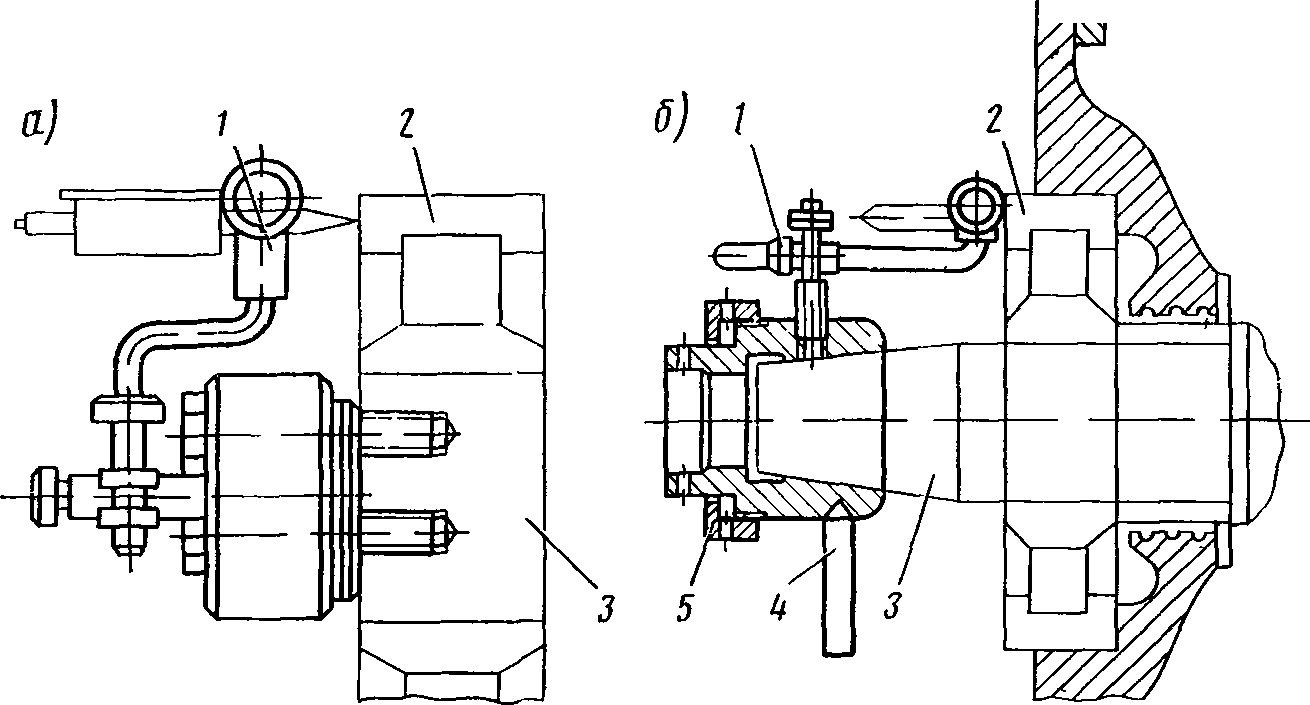

Рис. 46 Проверка торцового биения подшипника со стороны коллектора (а) и со стороны шестерни (б)

После насадки внутренних колец подшипников на вал, а в щиты наружных колец с роликами приступают к сборке тягового электродвигателя. Для посадки щита используют тот же пресс, который применяли при разборке. Для облегчения сборки горловину остова нагревают до температуры 80—100°С индукционным нагревателем в течение 4—5 мин. Первым запрессовывают щит со стороны коллектора. Затем остов устанавливают по уровню и в него опускают якорь. На вал надевают направляющие втулки, которые центрируют положение якоря относительно подшипников и предохраняют их от повреждений. При горизонтальной сборке якорь заводят при помощи Г-образной скобы. Для нагрева горловины перед постановкой щита индукционный нагреватель (при горизонтальной сборке) не накладывают сверху на остов, а прижимают сбоку. В этом случае нагреватель перемещается при помощи специального механизма вдоль рабочих тумб, на которых установлен остов, или подвозят его на тележке.

После сборки остова проверяют приспособлением 1 (рис. 46, а, б) торцовое биение подшипников 2. Для этого приспособление при помощи втулки и гайки 5 закрепляют на валу якоря 3. В оправке устанавливают индикатор, который ножкой прикасается к торцу наружного кольца подшипника.

Рукояткой 4, приваренной к втулке, вал якоря медленно проворачивают и индикатор показывает биение подшипника, которое не должно превышать 0,2 мм. Превышение этой величины указывает на то, что подшипниковый щит собран неправильно. В этом случае проверяют затяжку болтов. Если этим способом не удалось уменьшить биение, то щит выпрессовывают, проверяют поверхность прилегания щита к остову и устраняют причины, которые привели к перекосу.

После проверки торцового биения закладывают смазку во внутреннюю полость подшипников, лабиринтные канавки щита, внутреннюю полость щита (2/3 объема), внутреннюю полость крышки и лабиринты. В полость задней лабиринтной крышки смазку не закладывают. Трубку, подводящую смазку к подшипнику, перед постановкой крышки промывают бензином и заполняют смазкой. Зазор между крышкой и щитом, контролирующий надежность закрепления наружного кольца подшипника, должен быть равномерным по всей окружности и величина его должна быть не менее 0,05 мм. Отсутствие зазора показывает на то, что крышка не упирается в подшипник. После монтажа этот зазор заполняют густотертыми белилами или эмалью.

Рис. 47. Замер посадки шестерни на конусе вала

Затем проверяют положение щеткодержателей. Расстояние от корпуса щеткодержателя до коллектора должно быть 2— 4 мм. Если это расстояние оказалось меньше или больше, то ослабляют болт 22 (см. рис. 44) и щеткодержатель опускают (если зазор больше 4 мм) или поднимают (если зазор меньше 2 мм) и вновь закрепляют болт. Чтобы не допустить перекоса корпуса относительно коллектора, между ними устанавливают изоляционную или деревянную прокладку необходимого размера (3 мм) и окончательно закрепляют болт. Кроме того, проверяют расстояние от корпуса щеткодержателя до торца петушков, которое должно быть в пределах 7—16 мм. Это расстояние зависит в основном от ширины петушков: нового якоря оно равно 7— 8 мм, а у давно работающего— 15—16 мм.

Щетки на коллекторе располагают равномерно. Разница расстояний по окружности коллектора между осями любых пар щеток не должна превышать 2 мм. Замеряют это расстояние так: вокруг коллектора прокладывают бумажную ленту и между отпечатками щеток измеряют расстояние.

Этот размер в основном задается при изготовлении на заводе и сохраняется неизменным. Нарушения возможны при ремонте корпуса щеткодержателя, особенно если заплавляли трещины и корпус получил деформацию. В этом случае следует заменить корпус или щеткодержатель новым.

Продольные оси башмаков сердечников главных полюсов и окон соответствующих щеткодержателей должны совпадать: допускается отклонение не более 1,8 мм. Нарушение этого размера происходит, как правило, от деформации корпуса щеткодержателя, подвергаемого ремонту с наплавкой или при помощи опрессовки, или из-за изгиба и трещин кронштейнов.

После испытания тягового электродвигателя на конус вала якоря насаживают шестерню и резким движением проталкивают до ее окончательного положения. Болтом 1 (рис. 47) корпус приспособления 2 закрепляют на шестерне 3. Между регулировочным болтом 5 и лабиринтным кольцом 6 щупом устанавливают зазор 1,5 мм. Мелом наносят метки на двух соседних с корпусом приспособления зубьях шестерни и на лабиринтном кольце. Затем приспособление снимают, а шестерню нагревают. На нагретую шестерню между ранее отмеченными зубьями надевают и закрепляют корпус приспособления и в таком положении шестерню продвигают до упора регулировочного болта 5 в лабиринтное кольцо. Затем надевают гайку, затягивают ее и приспособление снимают. Глубина продвижения нагретой шестерни (по сравнению с ее положением в холодном состоянии) обеспечивает ее натяг в пределах 1,2—1,5 мм. На стойке 7 устанавливают индикатор 4 для измерения осевого перемещения якоря. После этого электродвигатель с установленной шестерней, с закрепленными крышками люков, с подвязанными кабелями передают на сборку колесно-моторного блока.