Разборка.

При текущем ремонте ТР-3 генератор с тепловоза снимают, разбирают, очищают от пыли, загрязнений, проверяют состояние узлов крепления, изоляции, подшипника с заменой смазки и определяют износы. По результатам проверки выполняют необходимый ремонт, обеспечивающий надежную эксплуатацию. Разборку и сборку подшипниковых щитов производят порядком, аналогичным описанному для тягового генератора постоянного тока. В связи с этим в данной главе описывается только ремонт статора, ротора и контактных колец.

Ремонт статора.

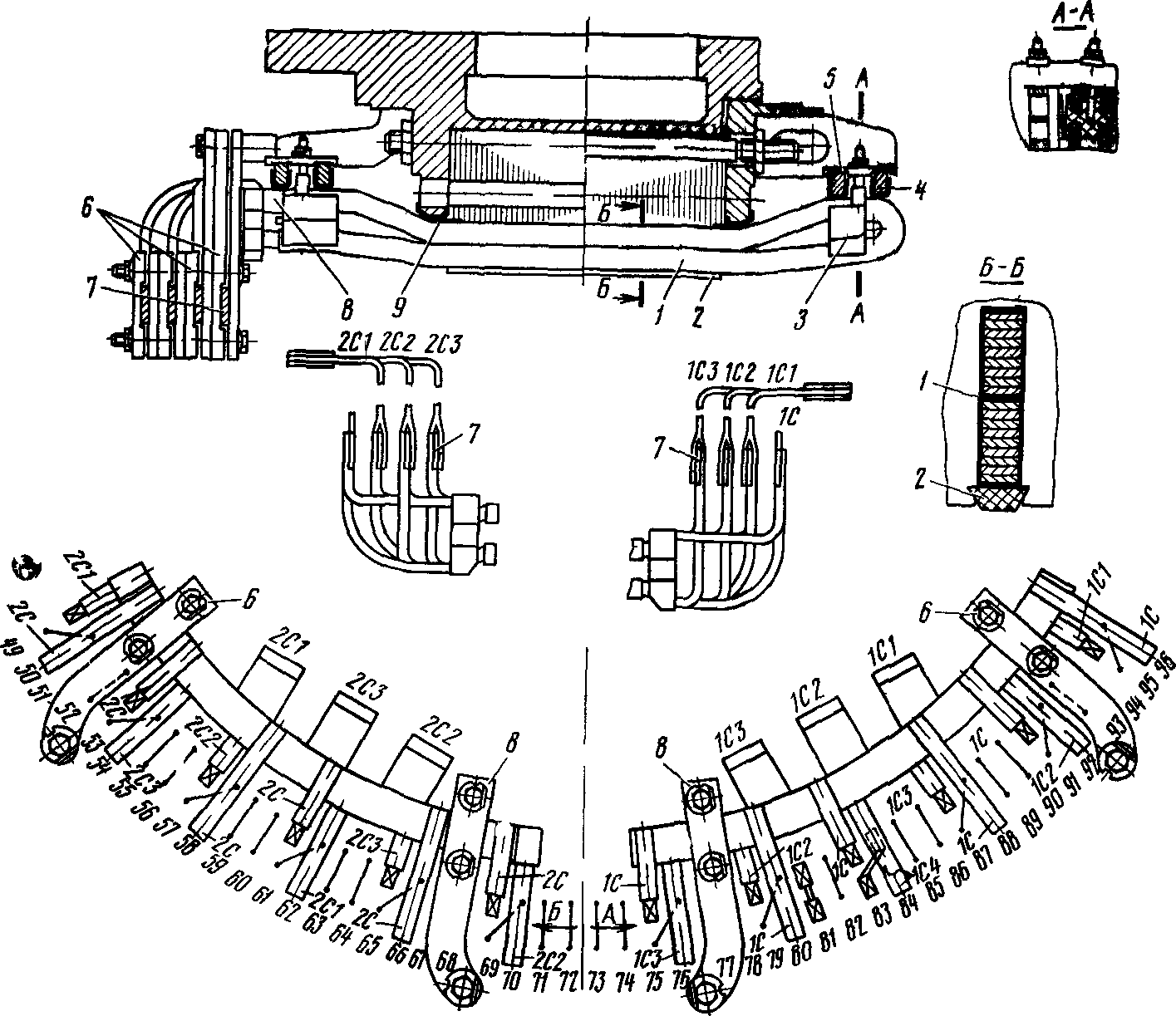

Статор (рис. 34) имеет 144 паза, в которые уложена обмотка, состоящая из секций 1, закрепленных в каждом пазу клиньями 2. На лобовых частях с обеих сторон обмотка опирается на изолированные кольца 4 и притягивается при помощи болтов и обмоткодержателя 3 к скобам 5. Со стороны контактных колец в клицах 6 проходят соединительные шины 7 с соответствующими выводами звезд 1С1, 1С2, 1СЗ и 2С1, 2С2, 2СЗ.

Ремонт статора в условиях депо сводится прежде всего к очистке. Наиболее характерным и неблагоприятным фактором являются загрязнение и связанные с этим утечки тока, снижение сопротивления изоляции. Металлические детали обтирают салфетками, смоченными керосином, с последующей обтиркой насухо, а секции 1, клинья 2, обмоткодержатель 3, кольцо 4, шины 7 обтирают бензином. Труднодоступные места промывают бензином с применением щетки.

Станину промывают в ванне в горизонтальном положении, погружая ее в бензин и периодически поворачивая относительно оси. После промывки станину сушат на воздухе, осматривают и замеряют сопротивление изоляции.

Рис 34 Статор и монтажная схема выводов (цифрами 49—96 обозначены номера пазов, против которых расположены соответствующие выводные концы)

При осмотре обращают внимание на целостность изоляции, на выступающие части обмотки, соединительные шины, повреждение которых возможно при разборке генератора, транспортировке и т. д. Обращают внимание на правильность положения и исправность изоляционных гильз, установленных на концах секции 8, коронок 9 на выходе из паза, на целостность изоляции и отсутствие трещин на кольцах 4 и на изоляции обмотки (сечение А—А). Наличие трещин в изоляции особенно вблизи металлических узлов приводит к снижению сопротивления, а затем и к пробою на корпус. Тщательно осматривают места пайки обмотки, соединения демпферной обмотки.

У очищенного от загрязнений статора измеряют сопротивление изоляции мегомметром напряжением 500 В. В связи с тем что каждая звезда обмотки статора имеет самостоятельные выводы, измерение производят для каждой звезды отдельно. Для этого зажим мегомметра, предназначенный для соединения с землей, присоединяют к корпусу машины, а другой зажим соединяют с одним из выводов 1С1, 1С2 или 1СЗ (рис. 35, а) фаз первой звезды. При этом один из выводов фаз 2С1, 2С2 или 2СЗ второй звезды должен быть соединен с корпусом машины. После измерения сопротивления изоляции первой звезды зажим мегомметра отсоединяют от ее вывода и присоединяют к одному из выводов фаз второй звезды (2С1, 2С2 или 2СЗ), а заземление переставляют со второй звезды на один из выводов фаз (1С1, 1С2 или 1СЗ) первой звезды, после чего производят измерение сопротивления изоляции второй звезды.

При такой методике измерения нет необходимости отдельно производить измерение сопротивления изоляции между звездами. Сопротивление изоляции каждой звезды обмотки статора тягового синхронного генератора при выпуске тепловоза из деповского ремонта должно быть не менее 2 МОм. Для определения обрыва в цепи статора используют также мегомметр. Для этого проверяют наличие цепи между выводами попарно 1С1, 1С2 и 1СЗ. При обрыве в фазе измерения на зажимах (1С1— 1СЗ) покажут нуль (наличие соединения), а измерения на зажимах 1С1—1С2 и 1С2—1СЗ покажут сопротивление изоляции (отсутствие цепи).

Также проверяют и другую фазу. Отсутствие цепи в одной из фаз чаще всего означает нарушение пайки в соединении или обрыв витков секции.

Обмотку статора проверяют на межвитковые замыкания таким же методом, как это делают для машин постоянного тока. На рис. 35, б показана схема подключения концов фаз к прибору. Пунктиром показано, что при отсутствии в обмотке выведенной нулевой точки к гнезду прибора присоединяют конец третьей фазы, которая в данном случае служит проводом. Для проверки всех трех фаз надо поочередно менять их местами. При наличии в одной из фаз короткозамкнутых витков на экране появляется раздвоенная кривая, причем расхождение между кривыми небольшое. Если же в одной из фаз обрыв, то вторая кривая будет совпадать с нулевой линией.

Проверку статора на межвитковое замыкание можно выполнять также при помощи магнитного башмака (рис. 35, в), имеющего катушку 1, подключаемую к источнику переменного тока напряжением 6—12 В, повышенной частоты (500—1000 Гц).

Рис. 35. Измерение сопротивления изоляции

а, б — обмотки статора на межвитковые замыкания импульсным методом; в — магнитным башмаком

Башмак 2 при наложении на зубцы пакета пластин статора создает переменное магнитное поле, которое наводит э.д. с. в витках катушек, находящихся в перекрываемых башмаком пазах 3. При наличии замыканий в короткозамкнутом витке возникает ток, который обнаруживают щупом в виде стальной пластинки. Пластинка притягивается к зубцам, охватывающим паз, в котором лежит вторая сторона катушки с короткозамкнутым витком. При обнаружении витковых замыканий в обмотке статора весь генератор или только статор направляют в заводской ремонт.

При сопротивлении изоляции ниже нормы, наличии трещин в покрытиях обмотки, ослабления в пазах статор разрешается пропитать в депо. Для этого статор сушат предварительно в печи при температуре 175°С в течение 15—16 ч, обдувают от пыли, затем охлаждают до температуры 50—60°С и пропитывают в ванне, наполненной лаком КО-947 или КО-916К. Вынутый из ванны статор выдерживают на воздухе 1—1,5 ч, а затем техническими салфетками, смоченными в ксилоле, обмывают части, которые не должны покрываться лаком (выводы, места посадки под подшипниковый щит и др.). После обмывки статор сушат при температуре 110—130°С в течение 2 ч, а затем при температуре 170—180°С — в течение 16 ч. Пропитку, покрытие обмоток лаком (если нет специальных ванн) можно выполнять также обливанием статора над противнем для сбора стекающего лака.

Сопротивление изоляции после сушки при температуре 100— 110°С должно быть не менее 1 МОм. После пропитки и сушки обмотку статора покрывают изоляционной эмалью и вновь сушат при температуре 110—120°С в течение 2 ч и при температуре 140—150°С — в течение 6 ч. Если сопротивление изоляции статора в норме, то в условиях депо допускается ограничиться только покрытием эмалью с последующей сушкой.

Ремонт ротора.

Ротор продувают от пыли в продувочной камере, протирают концами, смоченными керосином, в местах, не имеющих изоляции, и авиационным бензином в местах, где имеются изолированные детали. Контактные кольца протирают сухими безворсными салфетками. Замеряют сопротивление изоляции мегомметром на 500 В. Щетки на контактных кольцах при этом поднимают. Если сопротивление изоляции ротора ниже нормы, еще раз тщательно очищают поверхность катушек ротора, сердечников полюсов и контактных сегментов. Малодоступные места очищают специальными щетками. После очистки ротор сушат в печи при температуре 110—120°С в течение 10— 12 ч.

Если сопротивление изоляции не восстановилось, контактные сегменты снимают. Места на роторе после снятия сегментов промывают.

Снятые сегменты промывают в бензине и просушивают, после чего вновь замеряют сопротивление изоляции раздельно каждого из полюсов ротора, присоединяют вывод мегомметра к выводам каждой из катушек (а другой постоянно присоединен к корпусу). При снятии и постановке сегментов необходимо следить за тем, чтобы выводы катушек полюсов не деформировались, потому что неоднократные их изгибы могут привести к излому, а излом вывода потребует замены всего полюса. Если при замере сопротивления изоляции найден полюс, который имеет пониженное значение, его еще раз тщательно осматривают и выявляют на месте причину, вызывающую снижение сопротивления изоляции.

Если сопротивление изоляции восстановить не удалось, ротор направляют на ремонтный завод.