Поршневые кольца для компрессоров изготавливают из специального чугуна (табл. 200) и подвергают термической обработке. После механической обработки кольца должны прилегать своей рабочей поверхностью к цилиндру не менее 85%, обладать определенной упругостью и твердостью.

Поршневые кольца для тормозных приборов (кранов машиниста, воздухораспределителей и др.) изготавливают из специальных бронзовых сплавов (табл. 201). После механической обработки кольца должны свободно перемещаться в ручье поршня, обеспечивать заданную герметичность (по времени падения давления из объема 10 л) и в сборе с поршнем перемещаться под усилием, указанным в ТУ.

Таблица 200. Химический состав и твердость отливок для изготовления чугунных поршневых колец для насосов и компрессоров

Примечание. Кольца, изготовленные из маслот, подвергают термической обработке с термофиксацией замка.

Таблица 201. Химический состав бронзовых сплавов для изготовления поршневых колец

| Содержание, % | |||||

Марка сплава | меди | олова | цинка | фосфора | свинца | железа |

ОЦСФ 6-4-2-2 | 84,1 — 85,7 | 5 — 7 | 3-5 | 1,9 — 2,3 | 3 | 3 |

ОЦС 5-5-2 | 85,1 | 6 — 0 | 5,0 | 1,9 | 2,0 | - |

ЦФЗО-3 | 64 — 68 | Следы | 27 — 30 | 2,7 — 3,0 | Следы | - |

ЛК63-2 | 62 — 64 | 0,3 | 3,4 — 2,6 | — | 1,0 | 0,6 |

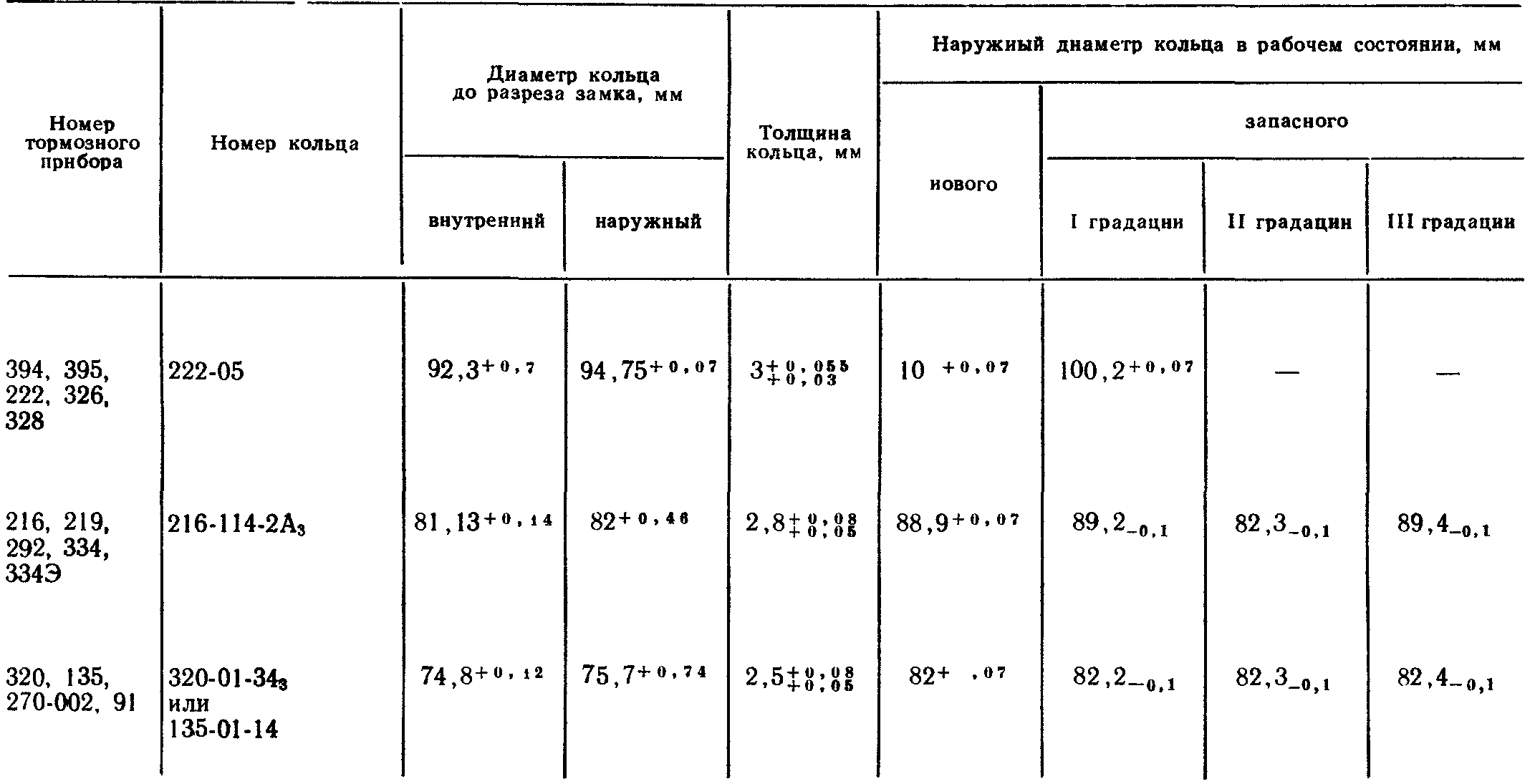

Та б л и ц a 202. Градации и размеры поршневых колец, поставляемых в запасные части

Примечание. Остальные кольца тормозных приборов по градации в запасные части не

поставляют.

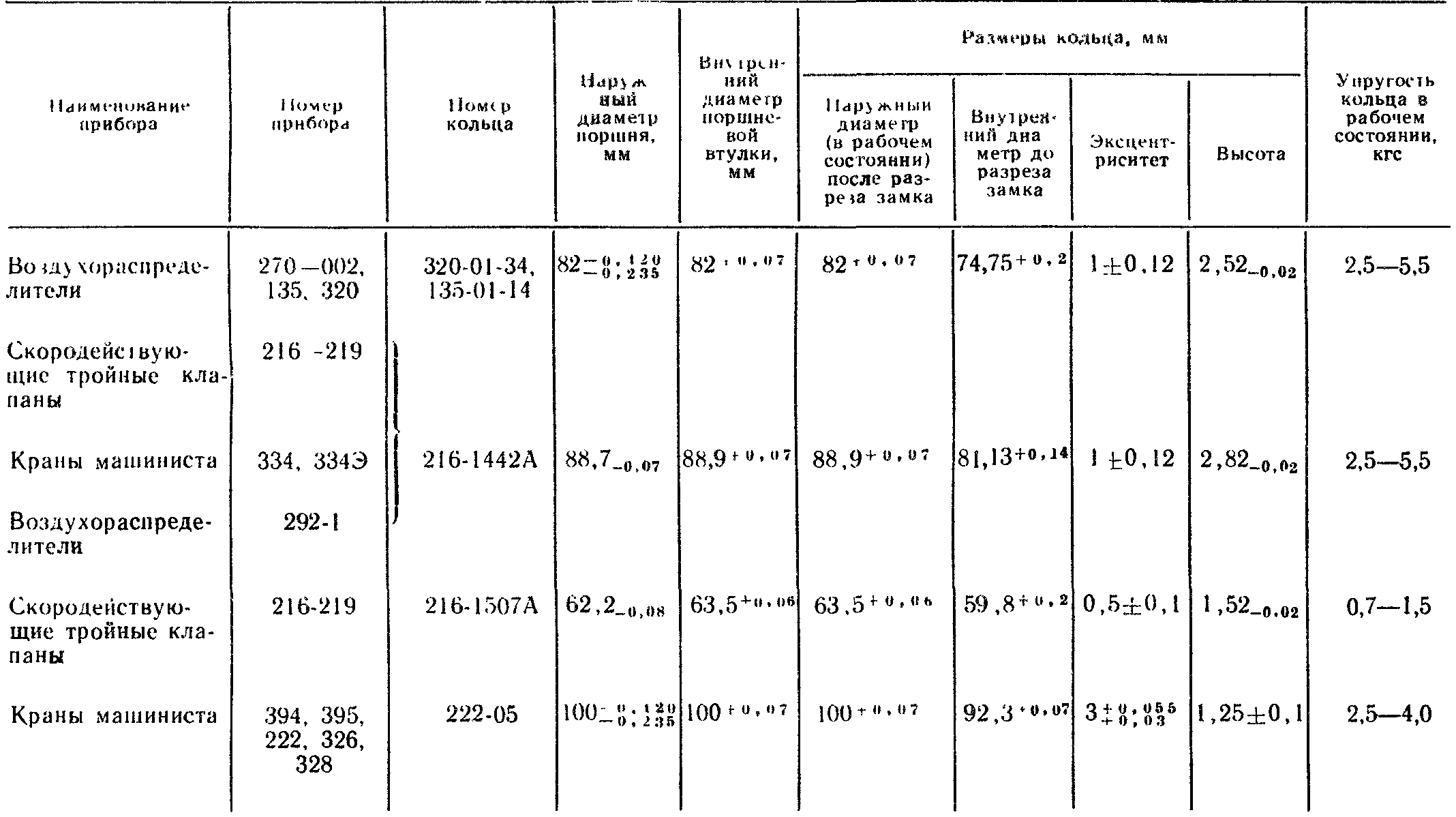

Таблица 203.

Характеристика поршневых бронзовых колец тормозных приборов

Примечании. I. Зазор в замке в свободном состоянии после разреза замка и окончательной обточки должен быть не менее 2,0 и не более 3,5 мм.

2 Зазор в замке в рабочем состоянии и для колец с косым замком должен быть не более 0,1 мм, для колец с непрерывным замком — не более 0,4 мм.

3. Для запасных частей кольца изготавливают по размерам, указанным в табл. 202.

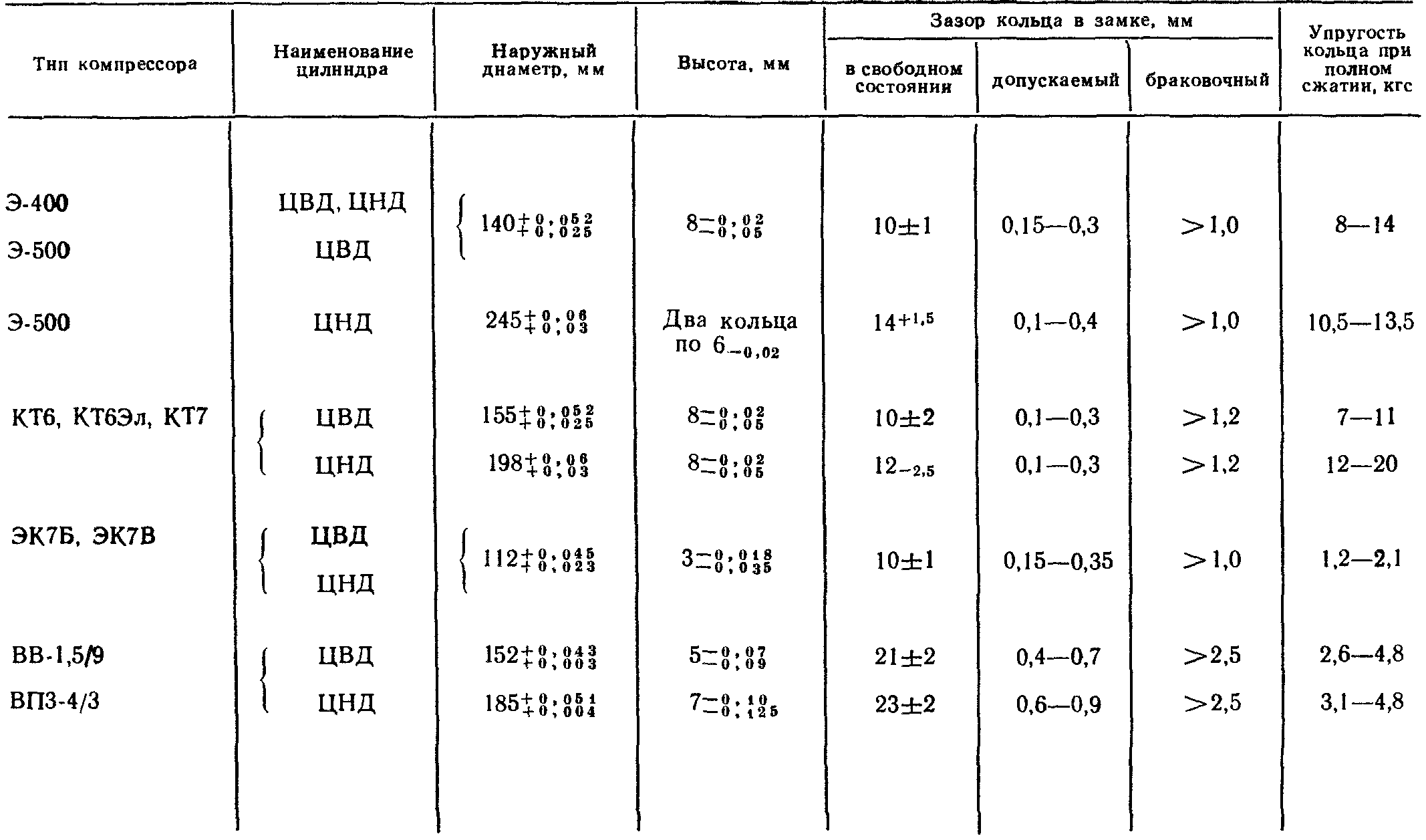

Таблица 204. Размеры поршневых колец компрессоров

Примечание. В процессе ремонта диаметр поршневого кольца подбирают по диаметру цилиндра и по зазору в рабочем состоянии.