Разборка, ремонт и сборка промежуточной опоры (кронштейна в сборе) тепловоза ТЭП60. Промежуточную опору разбирают в следующем порядке: отвертывают накидную гайку и вынимают гибкий вал из корпуса опоры; снимают вилку с хвостовика вала, крышку с прокладками и сальником с корпуса; сальник вынимают из крышки; выбивают вал из корпуса; снимают втулку из корпуса шарикового подшипника; из корпуса вывертывают масленку. Детали разобранной опоры очищают и промывают.

Корпус заменяют при обнаружении в нем сквозных трещин и несквозных трещин на посадочных поверхностях под подшипники.

Несквозные трещины в корпусе заваривают электродами Э42, Э50, предварительно рассверлив концы трещин и разделав их под V-образный шов.

Сорванную резьбу под болты в корпусе перенарезают, затем устанавливают соответствующие болты.

Восстановить резьбу допускается заваркой резьбовых отверстий и последующей нарезкой резьбы Μ8х1,5.

При наличии в резьбе хвостовика корпуса под накидную гайку более одной сорванной нитки резьбу восстанавливают наплавкой электродами Э42, Э50 хвостовика и последующей нарезкой резьбы М48Х2.

При разработке в корпусе посадочных мест под подшипники их восстанавливают до чертежного размера нанесением пленки клея ГЭН-150(В) и последующей механической обработкой.

Толщина наносимого слоя не должна превышать 0,2 мм. После механической обработки биение торцовой поверхности корпуса под крышку относительно, цилиндрической поверхности под подшипники допускается не более 0,05 мм. Масленку при наличии сорванных ниток резьбы заменяют.

Вал промежуточной опоры при обнаружении в нем трещин заменяют. При разработке отверстия под штифт в хвостовике вала разрешается развертывать его совместно с вилкой.

Сборку промежуточной опоры производят в следующем порядке: на хвостовик вала надевают втулку; на вал напрессовывают нагретые подшипники; вал в сборе с подшипниками и втулками устанавливают в корпус промежуточной опоры.

Войлочное кольцо (сальник) вкладывают в канавку крышки и устанавливают на фланец крышку с прокладками. Крышку закрепляют на корпусе болтами. Следят, чтобы сальник после закрепления крышки плотно и равномерно по всей окружности прилегал к втулке.

Проверяют и при необходимости регулируют прокладками осевой разбег вала. Он должен быть в пределах 0,05—0,2 мм.

Ввертывают в корпус масленку и запрессовывают смазку 1-13. Проверяют легкость вращения вала. На хвостовик вала надевают вилку и закрепляют ее штифтом. В паз хвостовика вала вставляют наконечник гибкого вала и навертывают на корпус накидную гайку.

Ремонт телескопических и карданных валов.

При обнаружении трещин, надрывов или других дефектов в сварных швах их вырубают и сваривают вновь, используя электроды Э42, Э50.

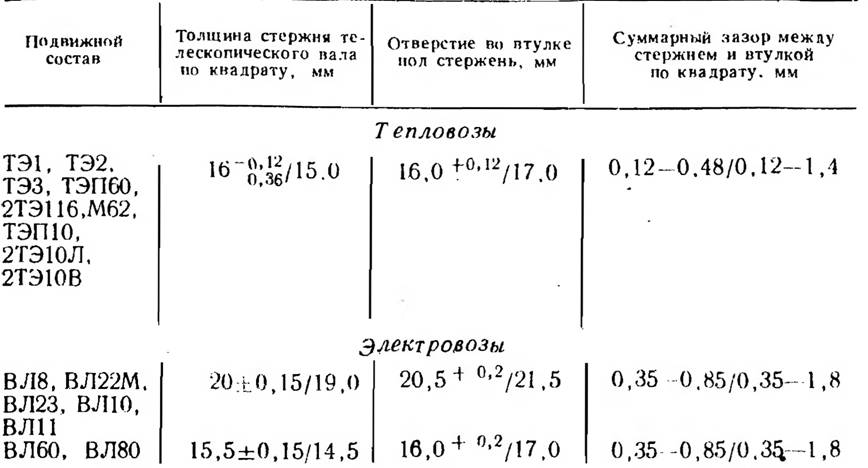

Суммарный радиальный зазор между квадратными и шлицевыми валиками и втулками телескопических и карданных валов должен быть в пределах, указанных в табл. 12. При большем зазоре валик или втулку заменяют.

Квадратные и шлицевые валики телескопических и карданных валов должны свободно, без заеданий перемещаться во втулках. В случае изгиба валика, мешающего его свободному перемещению во втулке, валик выправляют на плите без повреждения его рабочих поверхностей.

Задиры на рабочих поверхностях валиков удаляют наждачной бумагой или напильником. Порванные или изношенные войлочные кольца заменяют. Трущиеся поверхности валиков и труб при сборке смазывают смазкой 1-13.

Ремонт гибких валов.

При разборке стержень 4 (см. рис. 35) гибкого вала вынимают из брони 3. В случае обрыва стержня

или брони либо обнаружении в них трещин указанные детали заменяют. Качество пайки (приварки) втулок 2 к броне и пай- ки наконечников 1 к стержню тщательно проверяют. При обнаружении дефектов производят перепайку припоем ПОС-30 или ПОС-18 либо сварку латунью. Качество пайки испытывают скручиванием вала или брони (1,0 Н-м). Угол скручивания при этом принимают не более 9°. В случае срыва или износа резьбы накидные гайки 5 заменяют.

Гибкий вал и броню промывают перед сборкой керосином и смазывают по всей длине смазкой 1-1-3 с толщиной слоя 1—2 мм. При сборке следят, чтобы стержень свободно входил в броню и свободно вращался в ней. Резино-тканевые рукава гибких валов при обнаружении в них надрывов и расслоений заменяют.

Рис 62. Шарнир приводных валов тепловоза

Таблица 12

Примечание. В числителе чертежный размер, в знаменателе при выпуске из периодического ремонта

Ремонт шарниров приводных валов.

Осматривают детали шарниров. Валики 1 (рис. 62) шарниров при обнаружении в них трещин, а также при отломе щек заменяют.

При увеличении диаметра отверстий в щеках вилок под валики свыше 1 мм против чертежного диаметр отверстия восстанавливают наплавкой электродами Э42 или Э50 с предварительным подогревом до температуры 250—300°С и последующей нормализацией при температуре 820-850°С перед механической обработкой.

После расточки отверстий проверяют перпендикулярность оси отверстий в щеках к оси отверстия под вал. Неперпендикулярность допускается не более 0,2 мм на длине 60 мм. Смещение осей отверстий в щеках допускается не более 0,25 мм. При уменьшении толщины щек до размера 9 мм и менее их восстанавливают наплавкой при таких же условиях, как при восстановлении диаметров отверстий тек. После механической обработки смещение прорези вилки относительно оси отверстия под вал допускается не более 0,25 мм, а отклонение от параллельности рабочих поверхностей щек не более 0,1 мм па длине 30 мм.

Сухари 2 при износе рабочих торцовых граней (свыше 1 мм на сторону) восстанавливают до чертежных размеров наплав кой электродами Э42 или Э50 и последующей механической обработкой.

После обработки проверяют перпендикулярность осей отверстия к боковым граням. Неперпендикулярность допускается не более 0,1 мм на длине 38 мм.

При увеличении диаметра отверстия в сухарях под валики и при уменьшении диаметров валиков 3 и 4 более чем на 1 мм диаметры их доводят до чертежных размеров наплавкой электродами Э42, Э50.

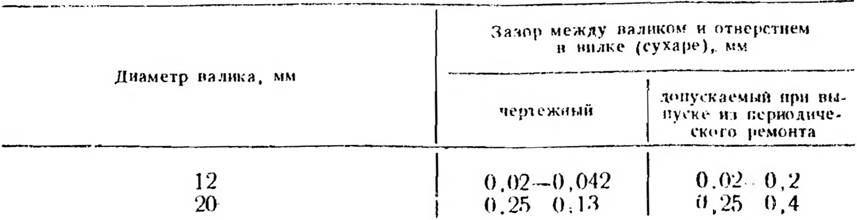

Суммарный зазор между валиком и отверстием в вилках или сухаре при выпуске из ремонта допускается не более значений, указанных в табл. 13.