Паровозы и тендеры железных дорог оборудованы паровоздушными насосами тандем или компаунд (табл 1 — 10) и тормозами системы Вестингауза.

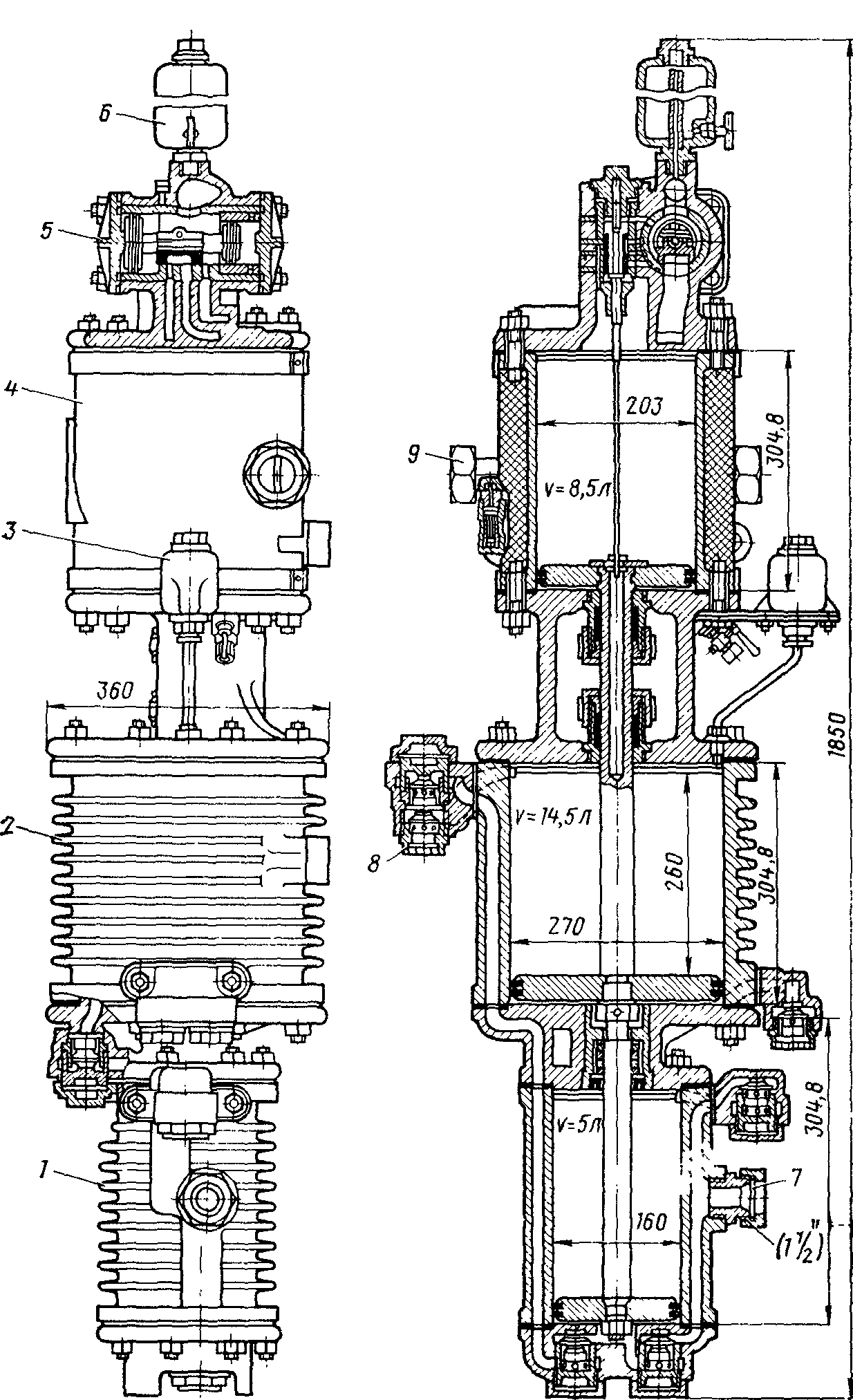

Рис. 1. Тандем-насос № 208:

1 — воздушный цилиндр высокого давления; 2 — воздушный цилиндр низкого давления; 3 — автоматическая масленка 1053, 4 — паровой цилиндр; 5 — парораспределительная крышка; 6 — масленка № 202, 7 — нагнетательная труба; 8 — всасывающие клапаны; 9 — пароподводящая труба диаметром 1'

Таблица 1. Характеристика паровоздушных насосов

Примечание. Паровоздушные насосы № 204 и 131 и регуляторы хода насосов № 91 и 279 и 1952 сняты с производства.

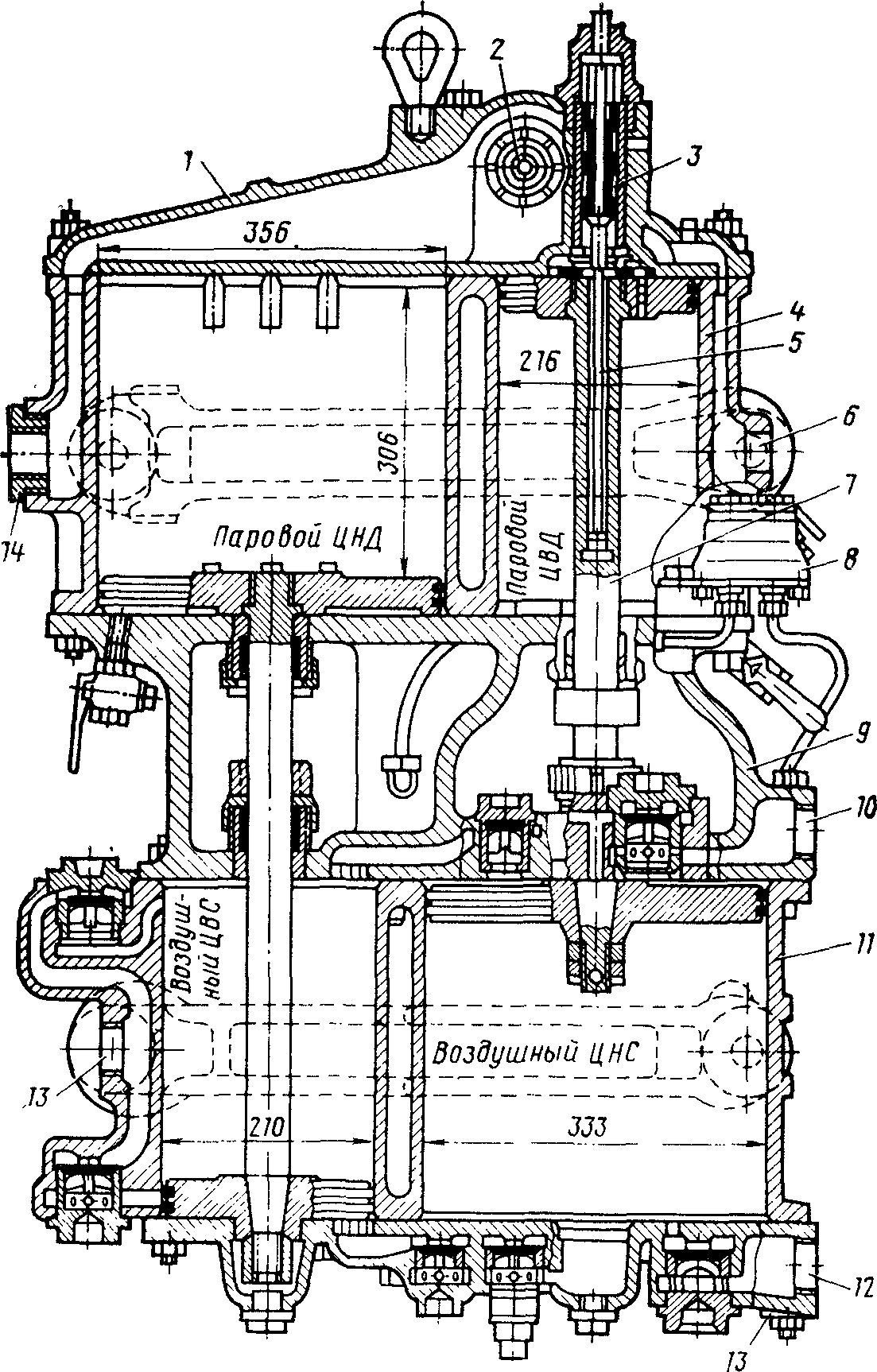

Рис. 2. Компаунд-насос № 131

1 — блок воздушных цилиндров, 2 — блок паровых цилиндров; 3 — пресс-масленка № М-5; 4 — выпускная труба диаметром 2"; 5 — нагнетательная труба диаметром 2"; 6 — всасывающая труба диаметром 2"; 7 — пароподводящая труба диаметром 1,5'; 8 — регулятор хода насоса № 91

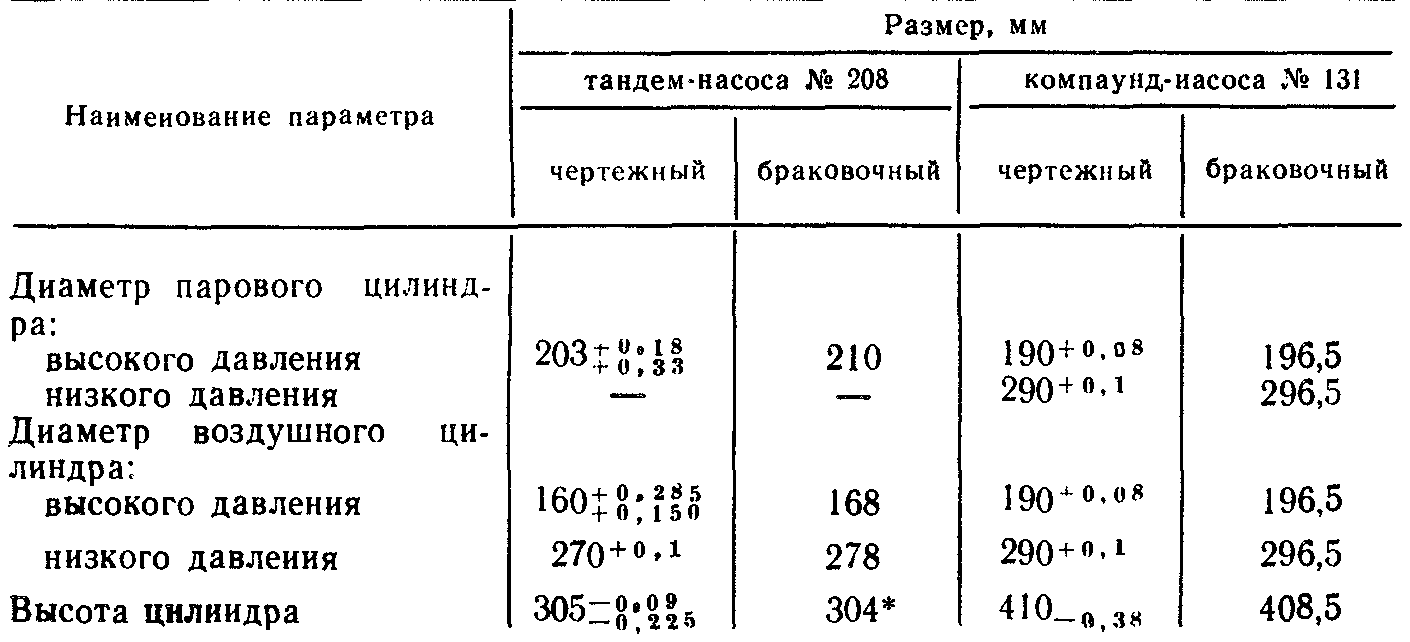

Рис. 3. Кросс-компаунд-насос 8,5"-120Д:

1 — крышка; 2 — главный золотник; 3 — ходопеременный золотник; 4 — блок паровых цилиндров; 5 — толкатель ходопеременного золотника; 6 — отвод пароподводящей трубы; 7 — шток с поршнями; 8 — автоматическая масленка; 9 — промежуточная часть с сальниками штока, перепускным и всасывающим клапанами; 10 — отвод к всасывающему фильтру; 11 — блок воздушных цилиндров с нагнетательными клапанами; 12 — крышка с перепускным и всасывающим клапанами; 13 — отвод к главному резервуару; 14 — отвод паровыпускной трубы

Рис. 4. Компаунд-насос Кнорра типа Р:

1 — крышка с ходопеременным золотником, 2 — пресс-масленка: 3 — главный золотник; 4 — блок паровых цилиндров; 5 — шток с поршнями; 6 — промежуточная часть с сальниками и клапанами; 7 — блок воздушных цилиндров; 8 — отвод к главному резервуару; 9 — крышка с клапанами; 10 — всасывающий фильтр; 11 — отвод пароподводящей трубы

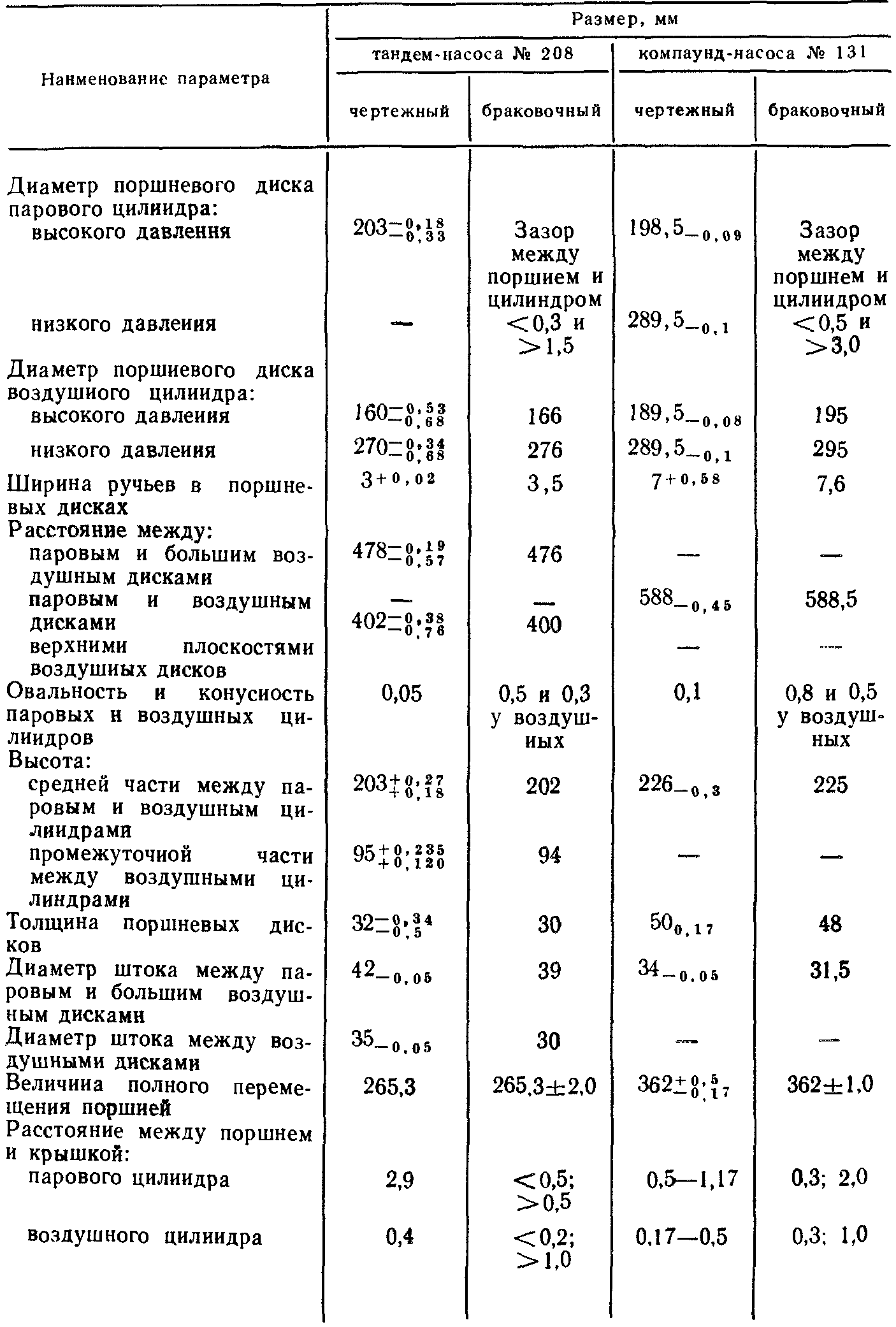

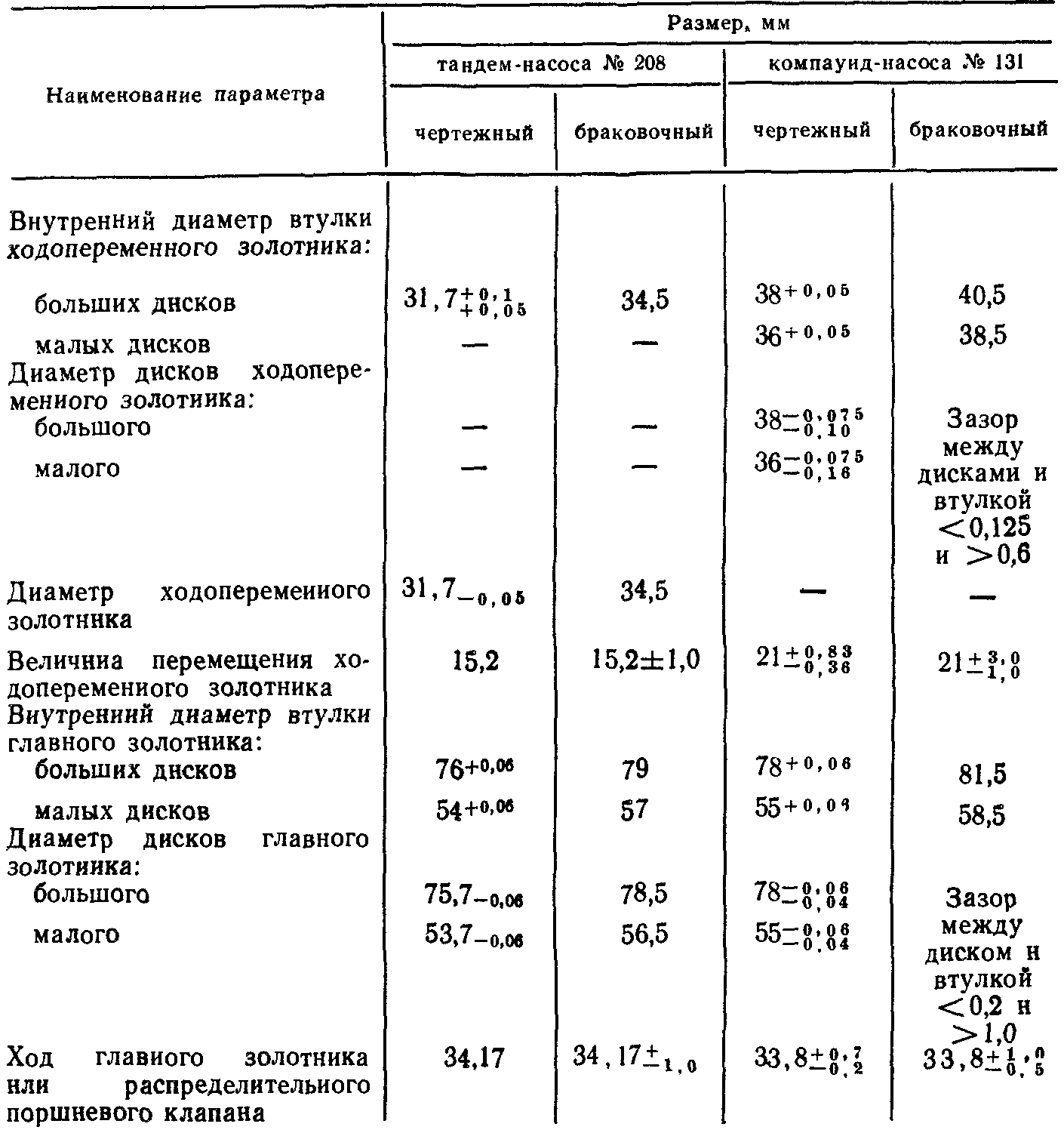

Таблица 3. Размеры паровоздушных насосов

Продолжение табл. 19

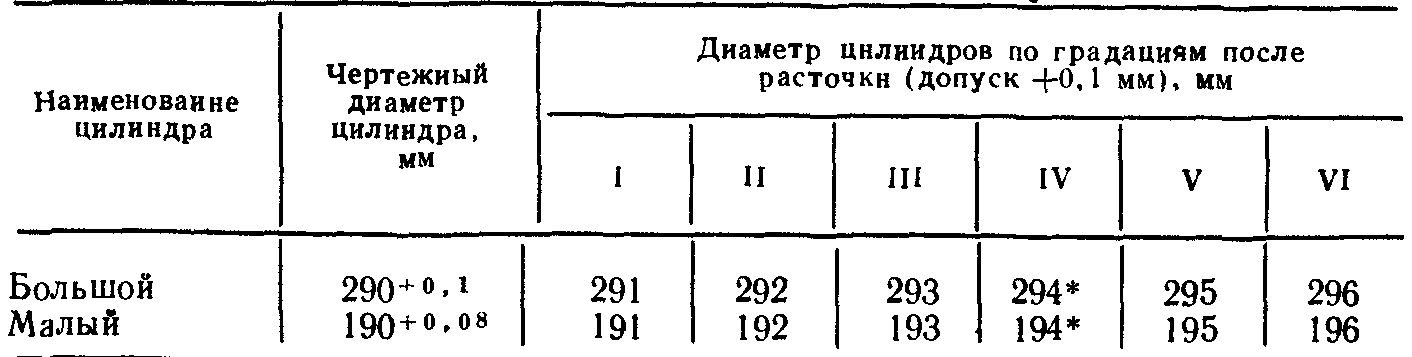

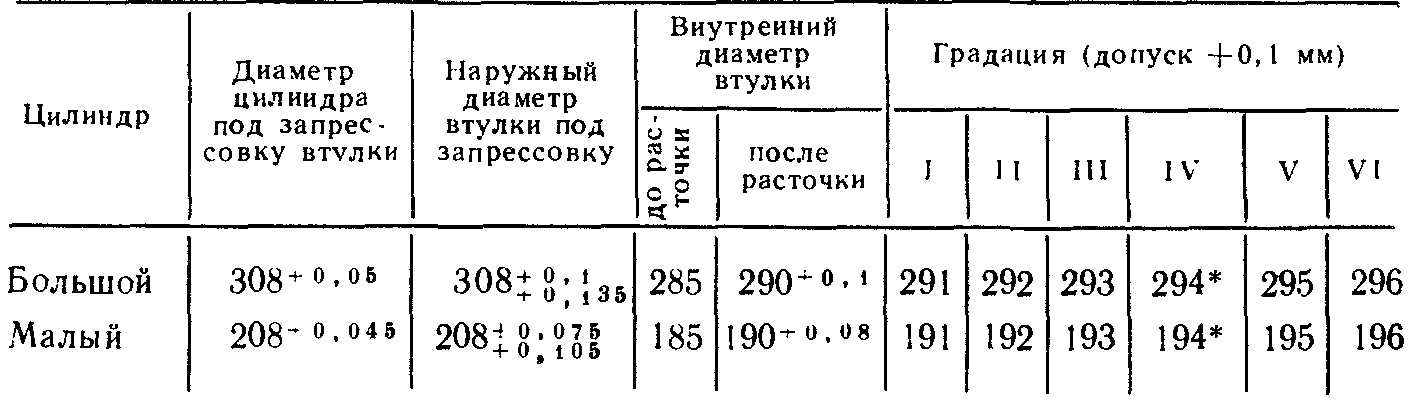

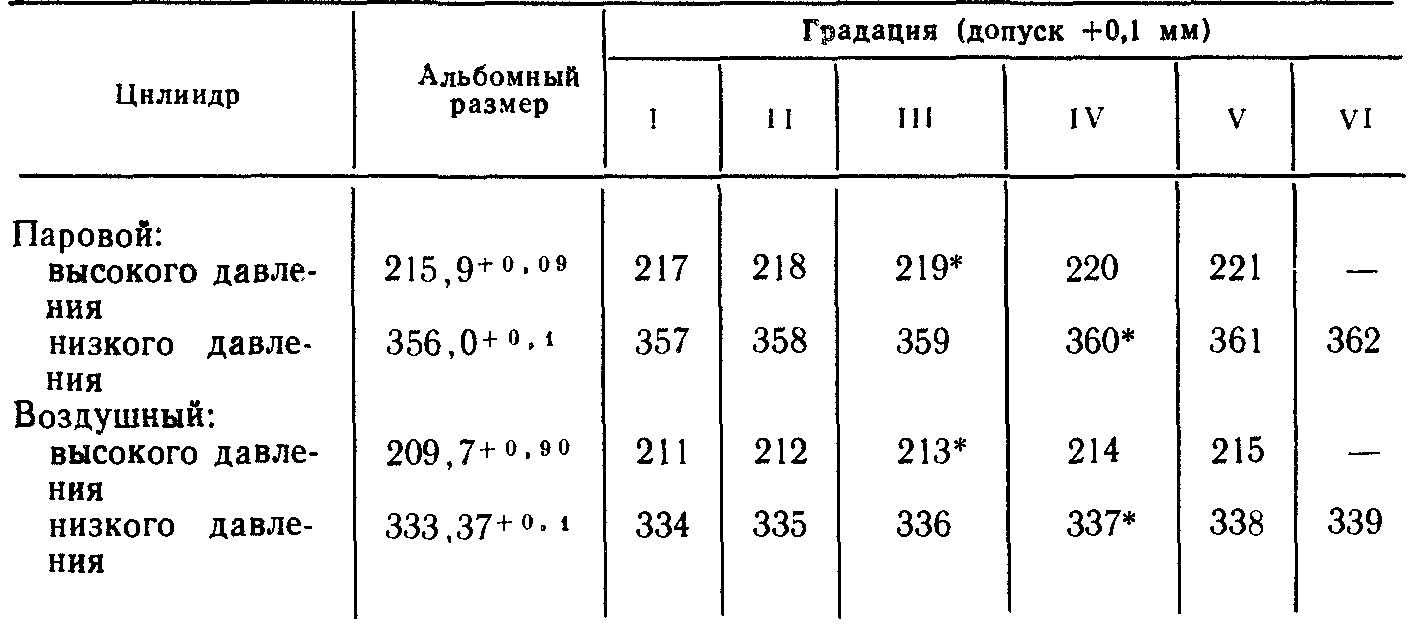

Таблица 3а. Градационные размеры цилиндров компаунд-насоса № 131

* Предельный размер при ремонте на заводе.

Примечания. 1. Для запрессовки втулок внутренний диаметр большого парового и воздушного цилиндров насоса растачивают под размер 308+0,05 мм, а малого — 208+0,045 мм. Наружные диаметры втулок (под запрессовку) должны быть больших цилиндров 308 + 0,1мм, для малых — 208 + 0,075 ΜΜ· Внутренний диаметр втулок до расточки должен быть соответственно 285 и 185 мм, а после расточки иметь чертежные размеры.

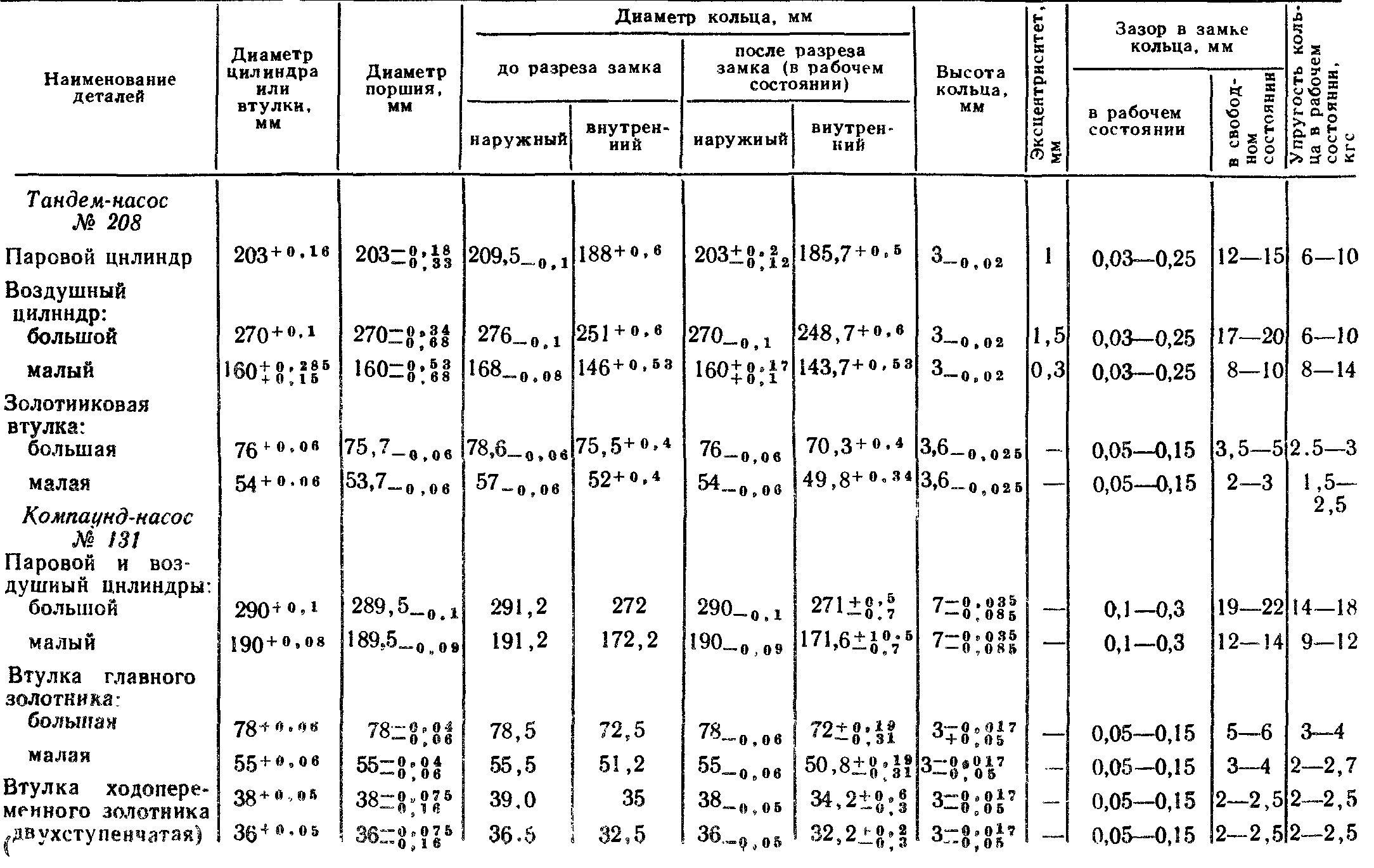

Таблица 4. Размеры цилиндров, поршней и колец паровоздушных насосов

Т а б л и ц а 5. Градационные размеры для расточки цилиндров компаунд-насоса № 131, мм

* Предельный размер при ремонте на заводе.

Таблица 6. Градационные размеры для расточки цилиндров кросс-компауид-иасоса 8У2"-120Д, мм

* Предельный размер при ремонте на заводе.

Таблица 7. Нормы допусков и износа деталей кросс-компаунд-насоса 81/2"-120Д, мм

Наименование параметра | Альбомный | Допускаемый размер после ремонта | |

деповского | заводского | ||

Диаметр парового цилиндра: высокого давления | 215,9 | 222,3 | 220,0 |

низкого давления | 355,6 | 363,6 | 362,0 |

Диаметр воздушного цилиндра: высокого давления | 209,5 | 216,1 | 214,0 |

низкого давления | 333,37 | 341,1 | 339,0 |

Длина цилиндра (парового и воздушного) | 345,0 | 343,5 | 344,0 |

Наименование параметра | Альбомный | Допускаемый размер после ремонта | |

размер | деповского | заводского | |

Диаметр втулки золотниковой (внутренний ходопеременного золотника): в верхней крышке золотника | 37,69 | 40,9 | 39,0 |

в корпусе крышки насоса | 38,2 | 41,3 | 40,0 |

Диаметр внутренний втулки главного золотника: большой | 83,0 | 86,6 | 85,0 |

малой | 62,0 | 65,6 | 64,0 |

Диаметр поршневого диска парового цилиндра: высокого давления | 214,0 | 220,3 | 219,0 |

низкого давления | 352,0 | 361,0 | 361.0 |

Диаметр диска воздушного цилиндра: высокого давления | 208,0 | 214,0 | 213,0 |

низкого давления | 331,0 | 339,0 | 336,0 |

Таблица 8. Время наполнения главного резервуара компауид-насосом № 131

Давление пара. кгс/см2 | Время наполнения главного резервуара объемом 1000 л с 2 до 8 кгс/см2, с | Давление пара, кгс/см | Время наполнения главного резервуара объемом 1000 л с 2 до 8 кгс/см2, с |

10 | 130 | 13 | 115 |

11 | 125 | 14 | ПО |

12 | 120 | 15 | 105 |

Примечание. При давлении пара 6 — 11 кгс/см2 время наполнения резервуара с 2 до 0,5 к гс/с и2 не более 90 с

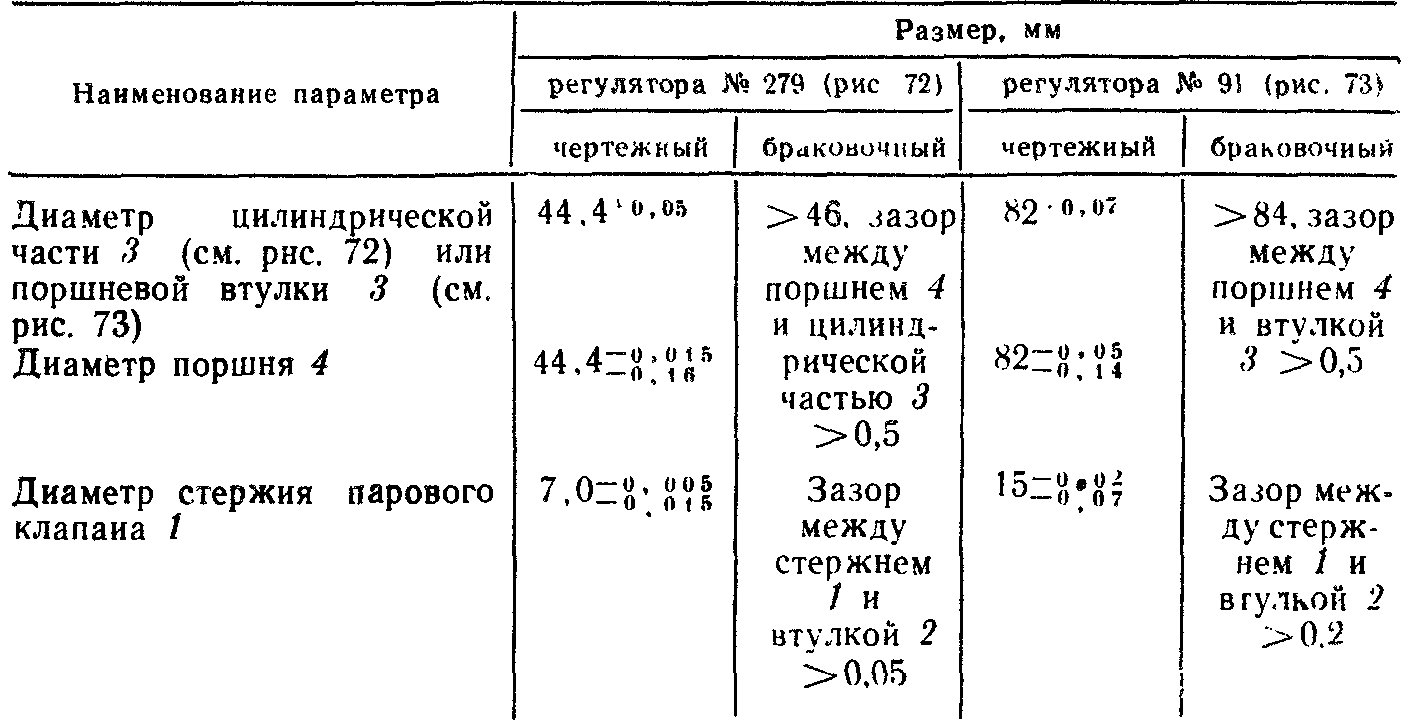

Таблица 9. Размеры регуляторов хода насосов № 279 и 91

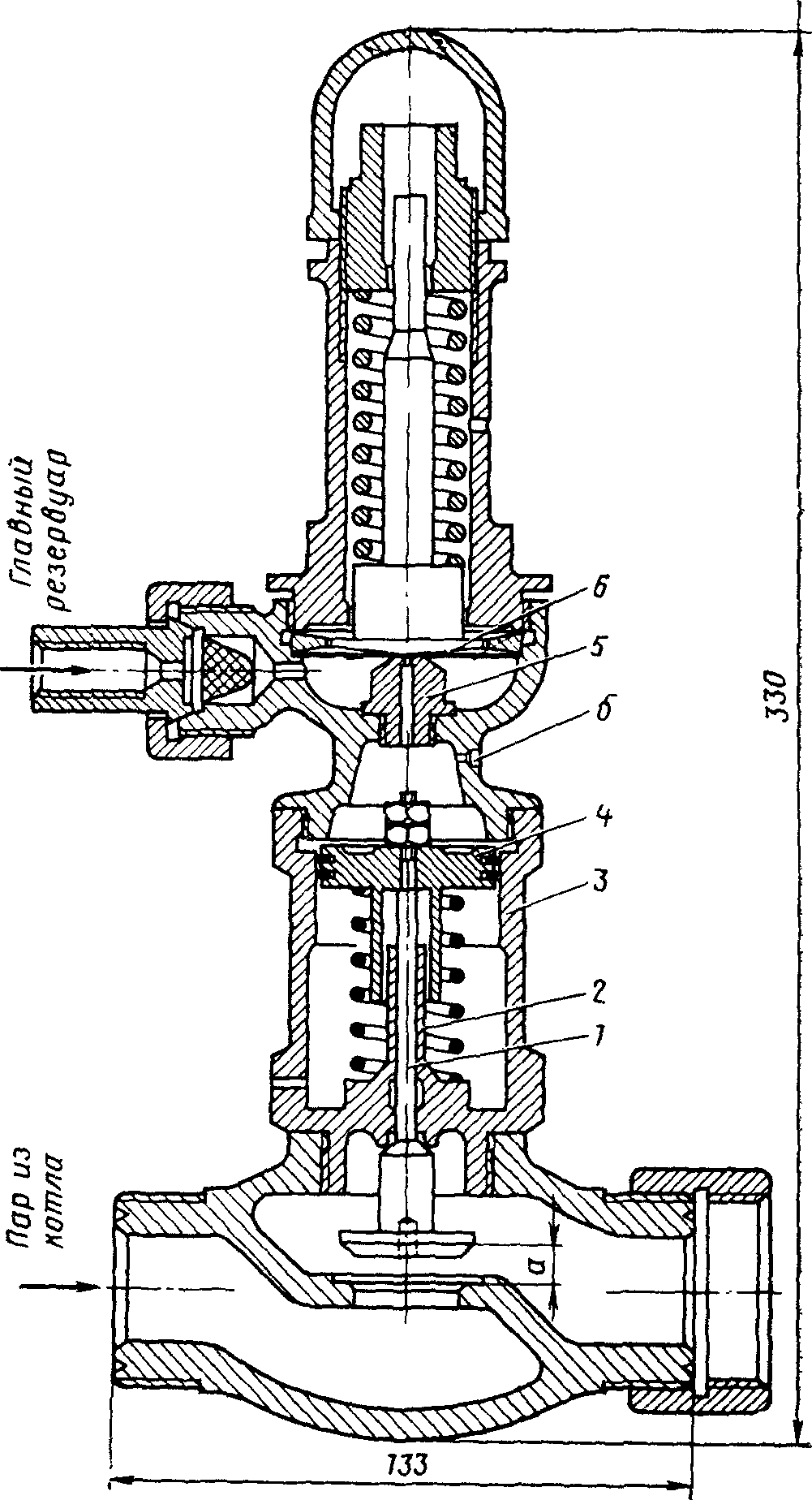

Рис. 5. Регулятор хода № 270 тандем-насоса:

1 — стержень парового клапана; 2 — направляющая стержня 1; 3 — цилиндрическая часть корпуса; 4 — поршень; 5 — седло диафрагмы; 6 — металлическая диафрагма

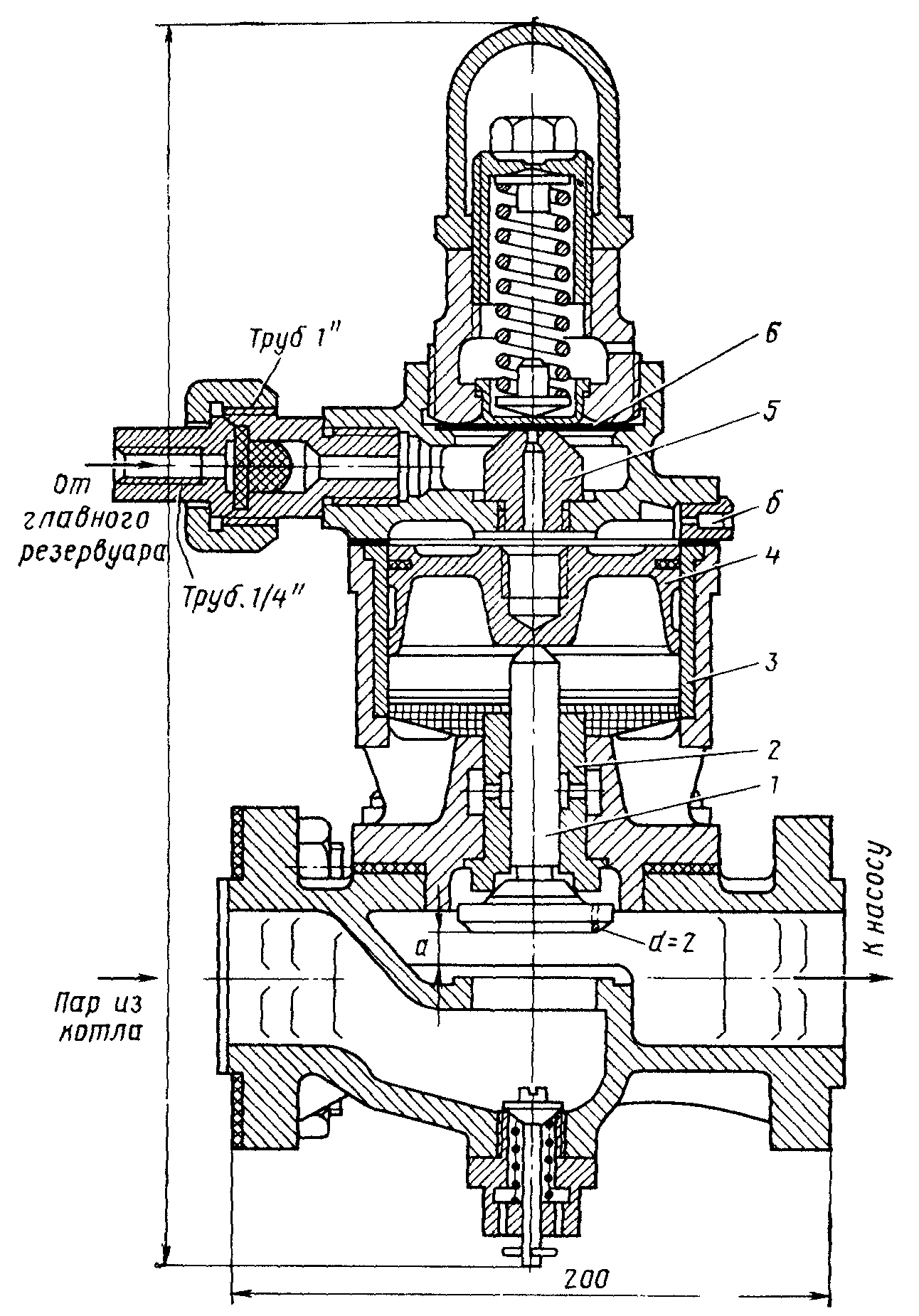

Рис. 6. Регулятор хода № 91 компаунд-насоса:

1 — стержень паровою клапана, 2 — втулка стержня, 3 — поршневая втулка, 4 — поршень; 5 седло диафрагмы, 6 — диафрагма

Таблица 10. Характеристика и место установки масленок

Назначение и характеристика | Место установки |

Масленка № 202 парового цилиндра насоса | |

Для смазки трущихся частей паровой части паровоздушного насоса. Объем резервуара масленки 750 см3, калиброванное отверстие диаметром 0,4 мм. Расход смазки около 0,2 г за 60 двойных ходов насоса | На верхней крышке парового цилиндра тандем-насоса, на пароподводящей трубе перед регулятором хода компаунд-насоса (не на всех паровозах) |

Автоматическая масленка № 1053 | |

Для смазки трущихся частей воздушных цилиндров насосов. Объем резервуара масленки 85 см3 рассчитан на непрерывную работу насоса 5 — 6 ч. Зазор между стержнем и втулкой по диаметру от 0,12 до 0,19 мм | На кронштейне с подводом трубки к воздушным ЦВД |

Пресс-масленка № М5 | |

Для автоматической смазки трущихся частей паровой и воздушной частей насосов и сальников с пневматическим приводом от ЦВД. Емкость масляного резервуара для смазки паровой части 1,4 л, для воздушной (три отростка) — 2,75 л. Максимальная подача каждым плунжером за 100 оборотов эксцентрикового вала 32 см3. Диаметр плунжера 8 мм, ход плунжера 8,2 мм, ход регулятора подачи от 0 до 5 мм (один оборот равен 1 мм) | На крышке парового ЦНД компаунд — насоса. Смазочные трубки подведены в паровую трубку до регулятора хода насоса, к ходопеременному золотнику, к воздушному ЦНД и к сальникам (две) |

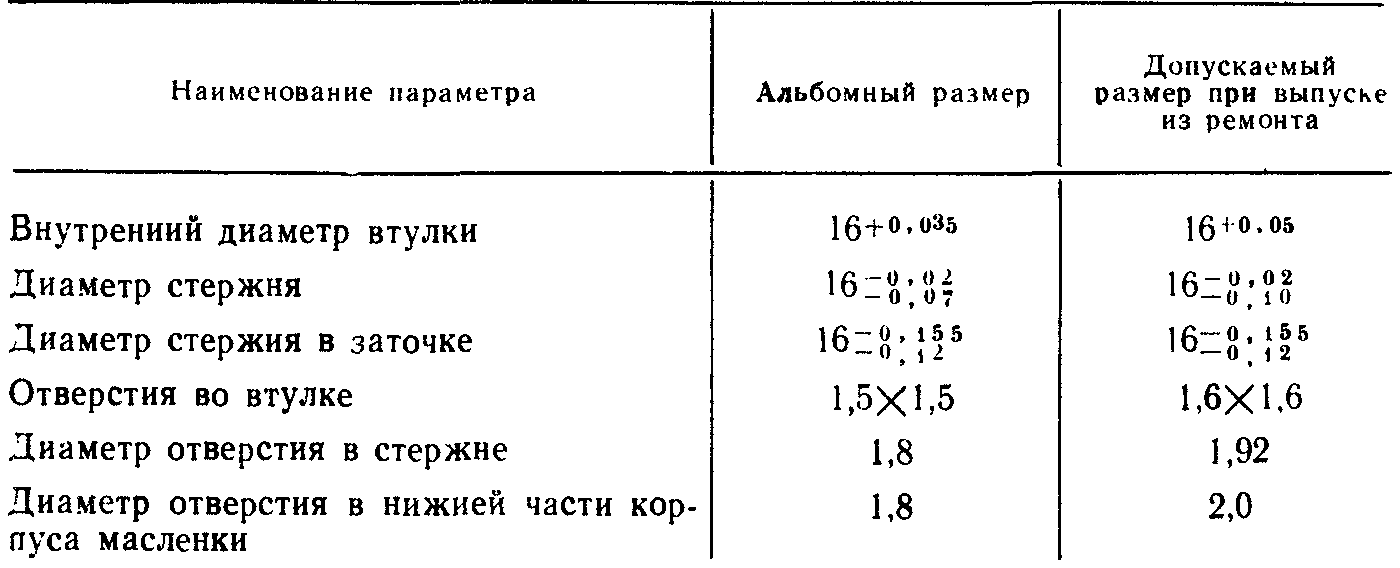

Таблица 11. Нормы допусков и износов деталей автоматической масленки № 1053, мм

Таблица 12. Перечень деталей насосов и регулятора,

подвергаемых проверке при промывочном ремонте паровозов

Наименование детали (прибора) | Подвергаемые проверке детали | Что проверяется |

Тандем-насос № 208 | Кронштейны тандем-насоса | Крепление насоса на кронштейне |

Разнопоршневой клапан | Состояние уплотнительных колец | |

Стержень ходопеременного золотника | Общее состояние — износ в местах сочленения с золотником и плиткой | |

Втулки разнопоршневого клапана и ходопеременного золотника | Состояние втулок | |

Золотниковая плитка | Крепление плитки на диске, износ | |

Паровой диск и шток | Крепление диска на штоке. Вертикальный канал в штоке | |

Всасывающие и нагнетательные клапаны | Состояние седел, притирки и подъем клапанов | |

Прокладки фланцевых соединений | Общее состояние | |

Масленки автоматическая и паровая | Калиброванные отверстия в штуцерах Отсутствие пропуска масла в соединениях | |

Компауид-насос № 131 | Главный и ходопеременный золотники | Состояние уплотнительных колец |

Втулка главного и ходопеременного золотников Всасывающие, нагнетательные и разгрузочные клапаны | Общее состояние |

Наименование детали (прибора) | Подвергаемые проверке детали | Что проверяется |

| Прокладки фланцевых соединений Сальники | Нет ли повреждений на прокладках |

Пресс-масленка № М-5 | Масленка и ее привод | Работа привода (подача смазки) и регулировка подачи |

Регуляторы насосов № 279 и 91 | Диафрагмы регуляторов хода | Состояние диафрагмы, нет ли трещин и остаточного прогиба |

Паровой вентиль | Паровой клапан. Места крепления паропроводов | Состояние притирочной поверхности клапана, его гнезда, соединений и мест крепления |

Клапаны максимального давления | Клапаны № 3МД и 3МДА | Регулировка на давление в тормозных цилиндрах 3,8 —

|

Воздухопроводы и другое тормозное оборудование | Воздухопроводы, соединительные рукава, приборы тормозной арматуры (фильтры, маслоотделители, пылеловки и т. п.) | Плотность соединений, крепления, правильность регулировки, исправность действия, наличие пломб или бирок о произведенном ремонте |