Путевые костыли и подобные им рельсовые прикрепители могут быть разделены на пять видов: костыли, шурупы, костыли с частично рифленым стержнем, пружинные клеммы и пружинного типа костыли. Обычные костыли являются наиболее распространенными из всех видов применяемых прикрепителей. Они применяются для прикрепления рельса к шпале, а при раздельном прикреплении прикрепляют подкладку к шпале. Пружинные клеммы и пружинные костыли, применяемые для прикрепления рельса и подкладки, обеспечивают большую удерживающую силу по сравнению с обычными костылями.

Костыли.

Костыль, в течение многих лет являвшийся единственным видом прикрепителя, еще и теперь широко применяется. Хотя некоторые небольшие изменения он и претерпел к настоящему времени, его головка осталась плоской, крюкообразной, сечение стержня — квадратным и заостренная часть — зубилообразной. Конструкции костылей, рекомендованные AREA в качестве стандартных, имеют площадь сечения 364 или 403 мм, утолщенную горловую часть и длину от 140 до 165 мм от заостренной части до нижней поверхности головки, которая слегка отклоняется вперед; заостренная часть имеет длину 1 мм. Костыли изготовляются из твердой стали, при которой стержень костыля можно согнуть вдвое, не получив излома; они забиваются в древесину шпалы поперек волокон и так, чтобы широкая сторона заостренной части была параллельна рельсу, а крюкообразная часть головки захватывала подошву рельса,прижимая ее к шпале.

Для того чтобы избежать трудностей при забивке стандартного костыля при конструкциях накладок, которые имеют выступающие части, принят проект путевого костыля для применения главным образом в стыках с двухголовыми накладками. Этот костыль вошел в последующий стандарт для общего применения. Он представляет стержень с поперечным сечением площадью 403 мм2, с заостренной частью длиной 31,7 мм и общей длиной стержня 165 мм (рис. 1).

Рис. 1. Конструкция костылей:

а — стержень сечением 16,0 х 16,0 мм с усиленной горловой частью; б — конструкции AREA для массового применения; в— для применения на стыках и для промежуточного крепления

ПРАКТИЧЕСКИЕ РЕКОМЕНДАЦИИ AREA

Комитет пути AREA разработал технические условия для костылей из высокоуглеродистой стали и из стали с малым содержанием углерода, которые вошли в Руководство (Наставление). Технические условия для костылей из стали с малым содержанием углерода, принятые в 1953 г., приводятся ниже.

ТЕХНИЧЕСКИЕ УСЛОВИЯ НА КОСТЫЛИ ИЗ СТАЛИ С МАЛЫМ СОДЕРЖАНИЕМ УГЛЕРОДА

А. Производство

Сталь может быть выплавлена бессемеровским или мартеновским способом.

Б. Химический состав и испытания

Сталь должна отвечать следующим требованиям по химическому составу:

![]()

Определение углерода должно быть сделано для каждой плавки бессемеровской стали 3 раза в каждые 24 ч, или 1 раз за 8 ч; в каждом случае подсчитывается среднее содержание углерода в стали.

Эти пробы для анализа должны быть отобраны из стружки, взятой на глубине 3,2 мм опытного слитка, полученного во время разливки стали. Определенный таким образом химический состав должен быть предъявлен заказчику или его представителю и должен соответствовать требованиям, указанным в разделе В части 1.

Химические анализы каждой плавки мартеновской стали должны быть сделаны изготовителем для того, чтобы определить содержание углерода в этой стали. Пробы для анализа отбирают из стружки, взятой на глубине 3,2 мм испытываемого слитка, полученного во время разливки стали. Определенный таким образом химический состав должен быть предъявлен заказчику или его представителю и удовлетворять требованиям, изложенным в разделе Б части 1.

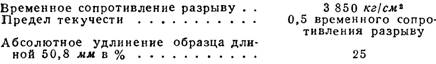

Изготовитель может по своему усмотрению провести испытания на растяжение вместо химического анализа (раздел 13 части 1). В этом случае готовые костыли должны отвечать следующим минимальным требованиям в отношении физических характеристик металла:

Когда этот выбор сделан, по одному испытанию на растяжение должно быть выполнено не более чем от каждых 1 0 т выплавленной стали, предназначенной для производства костылей.

Когда предусматривается медь, процент содержания ее в стали должен быть не меньше 0,20.

В. Физические свойства и испытания

Готовый костыль в холодном состоянии должен гнуться под углом 180° без трещин на поверхности в месте изгиба.

Головка костыля должна отгибаться до приведения ее поверхности к горизонтальному уровню, не допуская трещин на поверхности костыля в месте изгиба. По одному образцу должно быть испытано таким способом не более чем от каждых 5 т.

Г. Окончательная отделка

Костыль должен иметь размеры, указанные заказчиком, при следующих допускаемых отступлениях:

по размерам поперечного сечения костыля +0,8 и—0,4 мм

по размерам головки +2,4 и—0,8 мм;

по длине от нижней поверхности головки до конца заостренной части ± 3,2 мм;

по длине боковой стороны головки костыля ±3,2 мм.

Готовый костыль не должен иметь недопустимых повреждений и иметь хорошую оценку.

Д. Приемка

- Инспектор, являющийся представителем заказчика, должен иметь свободный доступ во все цехи завода, которые имеют отношение к выполнению заказа на костыли. Изготовитель должен постоянно информировать инспектора и бесплатно представлять все возможные средства ему с тем, чтобы обеспечить изготовление костылей в соответствии с этими техническими условиями. Все испытания и приемка должны быть выполнены на заводе перед отправкой, если только не договорились делать иначе, и должны быть проведены так, чтобы не мешать без необходимости работе завода.

- Костыли, признанные дефектными во время приемки на заводе, должны быть изъяты, а изготовитель извещен об этом.

Шурупы.

Если прежде шурупы применялись только в ограниченных размерах в качестве рельсового прикрепителя, то в настоящее время их применяют для прикрепления рельса все в большей степени. Завинченный в здоровую древесину шуруп не причиняет повреждений древесине, что свойственно костылю, который разрезает древесину, следовательно, с применением шурупов увеличивается срок службы пропитанных шпал в пути. При завертывании в просверленное отверстие шуруп не повреждает волокон древесины, так как воздействие на древесину является скорее сжимающим, чем разрушающим волокно; при плотно завинченных шурупах вода не попадает внутрь шпалы и, следовательно, отсутствуют причины гниения внутренней части шпалы. Большая поверхность контакта между нарезкой и древесиной шпалы увеличивает удерживающую силу. Шурупы имеют цилиндрическую форму с нарезкой, составляющей около 2/3 длины стержня; головка шурупа с круглым основанием для опирания шайбы имеет квадратное или прямоугольное сечение, суживающееся кверху. Полная длина шурупа бывает от 152 до 203 мм. Длина стержня шурупа колеблется в пределах от 127 до 165 мм. Переход от головки к стержню с нарезкой сделан несколько большего диаметра; его длина — от 16,0 до 25 мм. Диаметр стержня, имеющего нарезку, уменьшается книзу на расстоянии от 25,4 до 40 мм на величину от 6,5 до 8,0 мм по сравнению с диаметром стержня в том месте, где начинается нарезка. Конец шурупа тупой и имеет диаметр около 12,7 мм. Глубина нарезки — от 3,2 до 4 мм и шаг резьбы — около 1 мм. Благодаря тому, что большинство железных дорог приобретают шурупы собственных конструкций, которые в большинстве случаев оказываются удовлетворительными, AREA не предложила какой-либо конструкции и своих технических условий.

Шурупы предназначены для завинчивания в просверленное отверстие в шпале ручным или механическим ключом, их нельзя забивать костыльным молотком, так как это вызовет нарушение волокон древесины и приведет к ослаблению удерживающей силы. Чтобы не допустить забивку шурупов, некоторые дороги настаивали на том, чтобы головка шурупов имела заостренную форму или выбитые буквы с тем, чтобы можно было обнаружить на ней следы ударов. Вместе с тем некоторые шурупы применяются со специальной нарезкой, допускающей забивку их в просверленное отверстие костыльным молотком без разрыва волокон древесины.

Костыли с частично рифленым стержнем.

Целью применения костыля с частично рифленой поверхностью является создание как надежного прикрепления, так и условий содержания колеи в соответствии с нормами. Этот костыль имеет круглое поперечное сечение и плоскую головку, ниже которой на стержне имеется ряд остроконечных ребер. Когда такой костыль забивается через стандартное квадратное костыльное отверстие в подкладке, ребра его деформируются и он, прочно скрепляясь с подкладкой, составляет как бы одно целое со шпалой и подкладкой. Такой костыль может быть забит и вынут специально приспособленным для этого инструментом.

Пружинные клеммы.

Этот вид пружинного прикрепителя состоит из пружинной клеммы, имеющей выступ, который плотно заходит в выем подкладки, и болта из закаленной стали, прикрепляющего пружинную клемму к подкладке. Болты размещены в пазах стандартных одноребордчатых или двухребордчатых подкладок, и каждый может быть затянут ручным или механическим гаечным ключом. Прикрепление каждый раз регулируется с тем, чтобы обеспечить равномерную удерживающую силу. Применение пружинных клемм на мостах, в местах примыкания блок-участков и на стрелочных переводах дало положительные результаты.

Костыли пружинного типа.

Был разработан костыль со стержнем, состоящим из двух полос, плотно заполняющих отверстие в шпале, что позволило увеличить удерживающую силу. Этот костыль представляет стальную полосу, которая изогнута вдвое, так что образует распирающий стержень с U-образной петлей в месте изгиба. Когда он забит до конца сквозь отверстие в подкладке в просверленное отверстие в шпале, распирающий стержень сжат, а головка как бы заклинивается в подкладке.

Рис. 2. Прикрепление пружинным (lock) костылем подкладки

к шпале

Рис. 3. Прикрепление рельса к шпале пружинными костылями

Таким образом, просвет между костылем и боковыми гранями отверстия устраняется и подкладка удерживается от горизонтальных и вертикальных перемещений. Эти костыли подразделяются на два вида: один применяется для прикрепления подкладки, а другой — в качестве рельсовых костылей (рис. 2 и 3).

Пружинные костыли изготовляются из стали, закаленной в масле. После забивки костыля его петля соприкасается с подошвой рельса. Для изъятия этих костылей требуется специальный инструмент.