Уже давно цементация под давлением как способ укрепления земляного полотна, применяется во все возрастающем объеме, и в настоящее время этот метод применяется многими железными дорогами. Хотя, по имеющимся данным, этот метод не всегда оказывался вполне успешным в части полного прекращения выплесков и выдавливания из балластных лож вверх и в стороны разжиженного грунта, все же в большинстве случаев происходила стабилизация неустойчивого участка пути. Всегда получалась заметная экономия в расходах на содержание пути, а также оказывалось возможным снять или, во всяком случае, снизить ранее существовавшее ограничение скорости движения поездов. Стоимость работ по цементации колеблется весьма значительно, что зависит главным образом от количества и состава цементного раствора, однако снижение расхода рабочей силы на содержании пути во всех случаях происходило в размерах от 30 до 27%. Нередко стоимость стабилизации земляного полотна этим методом окупается на снижении расходов по содержанию пути в 2—3 года.

Цементация под давлением заключается в нагнетании в земляное полотно цементного раствора через специальные инъекторы, благодаря чему происходит заполнение балластных корыт раствором, который одновременно выдавливает большую часть содержащейся в них влаги.

Применяют два метода нагнетания цементного раствора — пневматический и гидравлический. Пневматический способ применялся в первые годы на сравнительно коротких неустойчивых участках земляного полотна. При этом способе требуется несколько рабочих и минимальное количество тяжелого оборудования. Гидравлический способ применяется главным образом при сплошной цементации земляного полотна на значительном протяжении и для укрепления неустойчивых насыпей, когда поглощение раствора велико.

Раствор.

Раствор для нагнетания, применяемый при этих методах, состоит из смеси цемента с песком. При пневматическом методе обычно применяют растворы состава 1:1 — 1:4, а при гидравлическом — растворы 1 : 3— 1 : 32. Вода добавляется в количестве от 400 до 800 л на 1 мг сухой смеси. Хотя нет видимых доказательств того, что крупность песчаных частиц влияет на эффективность действия раствора, все же для более успешного нагнетания признано желательным применение песка, который проходит через сито № 20, а значительная часть проходит и через сито № 40. Более крупный песок вызывает закупорку шлангов.

Изгарь. (Fly ash).

Изгарь представляет собой тонкозернистый инертный продукт сгорания угольной пыли в паровых котлах. Изгарь добавляют в раствор в значительных количествах в качестве добавки к песку, так как было установлено, что она не только увеличивает пластичность смеси, но также позволяет уменьшить количество цемента при сохранении тех же качеств раствора. Добавление изгари также уменьшает опасность образования пробок в нагнетательных шлангах.

Битумная эмульсия.

В раствор добавляют, кроме того, битумную эмульсию в количестве от 13,5 до 27,0 л на 1 м3 песка. Битумная эмульсия действует не только как смазка и снижает водо-цементный фактор, но, кроме того, она уменьшает возможность расслоения раствора, при котором цемент всплывает наверх, а песок отлагается на дне корыта. Для зимних работ вместо битумной эмульсии применяют разжиженный или флюсированный битум, однако такие растворы требуют для смешивания большего времени и другого оборудования.

Прочие добавки.

В некоторых случаях применяют цемент тонкого помола, что оказалось довольно успешным в отношении уменьшения опасности расслаивания раствора, особенно при пневматическом способе производства работ. Были сделаны попытки применения различных цементных заменителей: из гранитной и известковой пыли, из рудных отходов и др., но все попытки такой замены оказались малоуспешными без добавления битумной эмульсии.

Оборудование для нагнетания.

Обычно для смешивания и нагнетания раствора применяют фирменные машины, смонтированные на гусеничном или колесном ходу, однако некоторые дороги употребляют собственное оборудование.

При обоих методах производства работ требуются: инъекторы, прочные пробойники; прочные шланги, обычно диаметром 32 мм, и соединения к ним; пневматические молотки для забивания инъекторов и пробойников; компрессор производительностью от 1,7 до 3,4 м3; агрегат для смешивания и нагнетания раствора. При гидравлическом методе этот агрегат состоит из гидравлического насоса и растворомешалки, которую вращает небольшой бензиновый мотор, а при пневматическом методе — из нагнетательного бака и такой же растворомешалки, как в первом случае. Дополнительное оборудование включает в себя автоцистерну для доставки воды, запасные шланги и инъекторы, переносный резервуар для воды, а иногда и небольшой водяной насос.

Работам по цементации должно предшествовать обследование земляного полотна с целью установления объема работ, глубины балластного ложа и выбора метода производства работ. Для определения состава и свойств грунтов, а также для выбора состава раствора многие дороги производят предварительное бурение земляного полотна.

Производство работ по цементации.

Обычно инъекторы забивают в грунт пневматическими молотками на расстоянии от 0,30 до 0,60 мм от концов шпал. Забивку их производят наклонно с тем, чтобы концы их оказались в наиболее пониженной точке ложа под рельсом.

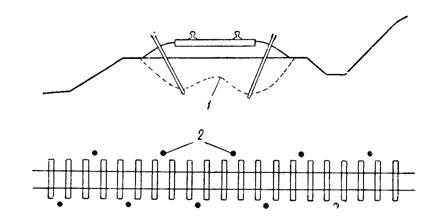

Рис. 1. Схема расположения инъекторов при цементации балластного ложа, рекомендованная AREA:

1— дно балластного ложа; 2 — инъекторы, забитые на расстоянии 1,5—3,0 м один от другого

В тяжелых грунтах скважины предварительно пробивают специальными пробойниками, которые тут же удаляют, после чего вводят инъекторы и заглубляют на необходимую глубину. Инъекторы изготовляют из цельнотянутых труб из легированной стали; обычно они имеют длину от 1,83 до 3,66 м. К верхнему концу инъектора присоединяют шланг. На нижнем конце инъекторов на расстоянии 15 м от острия сделаны два отверстия диаметром 15,9 мм для выпуска раствора. Иногда инъектор имеет отверстие в забивном конце, в которое при забивке инъектора в грунт вставляют болт, закрывающий его от засорения. Перед нагнетанием раствора болт при помощи железного прута выбивают.

Инъекторы забивают обычно по обе стороны пути в шахматном порядке через 3, 4 или 5 шпал один от другого (рис. 1). При укреплении оползающих откосов насыпей, где встречаются более сложные условия, чем балластные ложа, инъекторы располагают на откосах через 3,0 м один от другого как вдоль откоса, так и вверх по нему; при этом нагнетание раствора начинают от подошвы насыпи, постепенно поднимаясь вверх по откосу (рис. 2). Нагнетание раствора обычно начинают одновременно с забивкой инъектора, что, создавая смазку стенок скважины, облегчает забивку инъектора, и продолжают до отказа в поглощении раствора скважиной или до тех пор, пока раствор не появится на поверхности балласта, нередко в некотором удалении от скважины, или, наконец, пока раствор не вызовет поднятия пути. При производстве этих работ редко требуется устанавливать ограничение скорости движения поездов, однако необходимо следить, чтобы вспучивание пути не вышло за пределы допустимого.

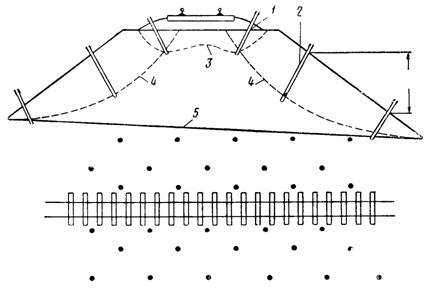

Рис. 2. Типовая схема расположения инъекторов, рекомендованная AREA при закреплении оползающих откосов насыпей.

Расстояние между инъекторами на откосе 3,0 м как по горизонтали, так и по вертикали, а по обочине от 1,5 до 3,0 м:

1— инъекторы длиной от 1,5 до 3,0 м 2 — инъекторы длиной по потребности, обычно 3,0—4,5 м , 3 — балластное ложе; 4 — возможная поверхность скольжения; 5— поверхность земли