Механизм измерителя скорости. При осмотре шлицевого валика 2 (см. рис. 3) необходимо особое внимание обращать на состояние рабочих поверхностей валика и износ резьбы сегментов. Места, поврежденные коррозией, шлифуют. Если следы коррозии не удаляются, валик в сборе с сегментами заменяют.

При износе резьбы и поломке усовиков сегментов шлицевой валик в сборе заменяют. Замена отдельных деталей (сегментов или валика) не допускается.

Проверяют радиальный зазор между валиком и сегментами. При зазоре более 0,1 мм валик с сегментами заменяют. Усилием пальцев руки проверяют посадку опорной шайбы и конической шестерни на шлицевом валике. В случае ощущения качки в местах посадки детали укрепляют. Опорную шайбу на валике закрепляют постановкой нового штифта.

Коническую шестерню при ослаблении снимают с шлицевого валика (предварительно с валика снимают опорную шайбу, сегменты и поводок с рейкой), производят накатку посадочного места на конце валика и вновь напрессовывают шестерню.

Шестерню спрессовывают валиком с внутренним отверстием диаметром 8А3 + 0,03 мм наружным диаметром 14—15 мм и высотой 103 мм. Шестерню напрессовывают на валик специальным

приспособлением с последующей расклепкой посадочного места. При закреплении шестерни на валике ее устанавливают так, чтобы ось впадины зуба шестерни совпадала с осью шлица валика (допускаемое отклонение ±3°). Правильность установки шестерни проверяют шаблоном. При поломке или износе зубьев шестерню заменяют.

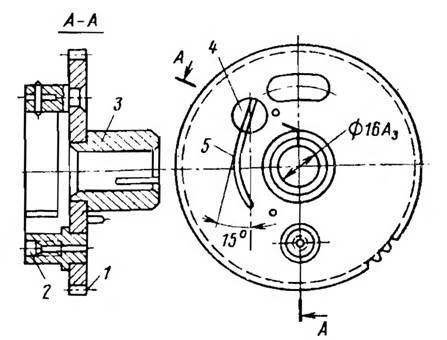

Рис. 40 Храповое колесо подзавода

При диаметре цапф менее 2,43 мм или погнутости их шлицевой валик в сборе заменяют. Угол скольжения сегментов по направляющим шлицевого валика проверяют специальным приспособлением (угол скольжения не должен превышать 45° по отношению к горизонтали).

Риски в шлицах валика или сегментах удаляют мелкозернистым камнем (типа «Арканзас»). После этого сегменты притирают к валику, смазав предварительно шлицы пастой ГОИ.

При всех работах, связанных со снятием сегментов со шлицевого валика, для сохранения плавного подъема винтовой линии сегменты устанавливают по кернам на поверхности шлицевого валика (между шлицами) и внутренней поверхности сегмента. При обнаружении на цапфах шлицевого валика следов коррозии цапфы очищают и полируют.

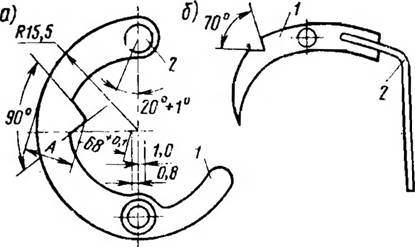

Рис. 41. Защелка звездочки в сборе (а) и блокировки (б)

Механизм подзавода измерителя скорости.

Осматривают заводной барабан и его крышку. При износе или ослаблении штифта-зацепа или штифта-пальца их заменяют. Новые штифты запрессовывают и расклепывают, зачищают концы. Забоины, вмятины и сколы корпуса барабана и крышки не допускаются. При обнаружении этих дефектов и в случаях поломки зубьев барабан или крышку заменяют. Крышка должна плотно входить в корпус барабана с обеспечением прессовой посадки. При ослаблении посадки крышку заменяют. Как исключение допускается восстановление плотности посадки крышки расклепыванием ее кромок.

Осматривают храповое колесо подзавода. При поломках цапфы защелки 2 (рис. 40), срыве ее резьбы или изломе колонки 4 храповое колесо заменяют. В случае ослабления посадки колеса 1 на ступице 3 последнюю развальцовывают. Диаметр проверяют пробкой.

Храповое колесо со сработавшимися или поломанными зубьями заменяют. Поломанную плоскую (дуговую) пружину 5 заменяют. Отверстие в пружине под штифт прошивают перед установкой пружины в колонку. Затем ставят заклепку и конец пружины подгибают так, чтобы он не упирался в хвостовик защелки звездочки. Ослабшую колонку с пружиной и цапфу защелки 2 в храповом колесе крепят расклепыванием ее концов пуансоном. Заусенцы зачищают.

Осматривают защелку звездочки в сборе. При износе зуба защелки 1 звездочки до размера А (рис. 41, а), равного 6,65 мм, защелку заменяют. В случае ослабления посадки зацепа 2 в защелке цапфу зацепа раздают пуансоном. Осматривают защелку блокировки. В случае притупления или износа углов зацепа защелку заменяют. Рабочая поверхность защелки не должна иметь рисок, следов коррозии и т. д. Эти дефекты в случае их обнаружения устраняют полировкой сначала мелкозернистым камнем, затем фетром с пастой ГОИ.

Ослабшую или поломанную пружину 2 (рис. 41, б) паяют ПОС-50 с обеих сторон. Отжиг и коррозия пружины 2 в месте запайки в защелку 1 не допускаются. Излишки припоя зачищают, а остатки паяльной кислоты удаляют, промывая пружину в щелочной ванне. Пружину 2 заделывают в защелку 1 без перекосов.

Осматривают ось механизма подзавода (см. рис. 5). При изломе усов ступицы звездочки, а также при изломе хвостовика оси ось механизма подзавода заменяют. Срезанные штифты заменяют новыми, предварительно высверливают оставшуюся часть штифта и отверстие проверяют разверткой. После запрессовки штифта поверхность тщательно зачищают. При износе, срывах и вмятинах резьбы в отверстии торца и на хвостовике оси ось механизма подзавода заменяют.

Зубчатые колеса в случае поломки зубьев заменяют.

Осматривают заводную пружину. На поверхности пружины и в местах выгибов не должно быть трещин, рисок, следов коррозии. Кромки витков свободной пружины должны лежать в одной плоскости. Воронкообразность не допускается. Пружину, имеющую перечисленные дефекты, заменяют. Допускается восстановление поломанных концов пружины. При поломке внутреннего конца участок пружины на длине 40 мм от ее конца отжигают и загибают по размерам. При поломке наружного конца участок пружины отжигают на длине 20 мм, наружный конец загибают на длину 1—2 мм. Кромки восстановленных концов пружины притупляют.

Изломанные концы пружины допускается восстанавливать не более одного раза.

Осматривают защелку механизма подзавода и ее пружину. Восстановленис изношенного профиля собачки выполняют на наждачном круге. Максимально допустимая толщина снимаемого слоя металла 0,4 мм. При наличии на цапфах оси защел ки следов коррозии цапфы очищают и полируют. Поломанную или ослабшую пружину заменяют.

Осматривают коническое колесо. При наличии изломанных или сильно изношенных зубьев колесо заменяют.