Качество выправки пути по уровню, в продольном профиле и в плане контролируется устройствами оперативного контроля и регистрации положения выправленного пути. Все устройства оперативного контроля представляют собой стрелочные измерительные приборы, осуществляющие контроль процесса и качества выправки пути по уровню, в продольном профиле и в плане. Устройства регистрации осуществляют запись на ленту положения выправленного пути по уровню и в плане по мере движения машины.

Для контроля работы системы автоматического управления перемещением передних концов нивелировочных тросов на выходе усилителя (см. рис. 147) включен измерительный прибор РА1. Этот прибор является вольтметром постоянного тока с нулем посередине шкалы. Шкалы приборов (см. рис. 140, 149) имеют специальную градуировку в виде секторов. Середина между секторами указывает на согласованность положений концов нивелировочных тросов. Пространство между секторами определяет зону нечувствительности системы. Указанные измерительные приборы осуществляют контроль подъема правого и левого нивелировочных тросов.

Рис. 150. Принципиальная электрическая схема устройства оперативного контроля

Качество выправки пути по уровню в зоне подбивки проверяется устройством оперативного контроля, включающим в себя измерительную тележку, маятниковый датчик уровня и измерительный прибор. Для исключения влияния динамики (процесс перемещения машины от шпалы к шпале, процессы заглубления и вибрации подбивочных блоков и др.) на положение маятникового моста предусмотрены специальные демпферы, гасящие возникающие колебания моста.

Входная цепь электрической схемы устройства оперативного контроля по уровню (рис. 150) выполнена аналогично схеме, приведенной на рис. 147. Резисторы R4 и R6, презиционный потенциометр маятника R5, резисторы R7 и R9 и потенциометр R8 со шкалой на цифровой ручке образуют мостовую измерительную схему. В одну диагональ измерительного моста подается опорное напряжение постоянного тока 24 В, а с другой диагонали (с ползунков потенциометров R5 и R8) снимается напряжение рассогласования и подается на усилитель постоянного тока.

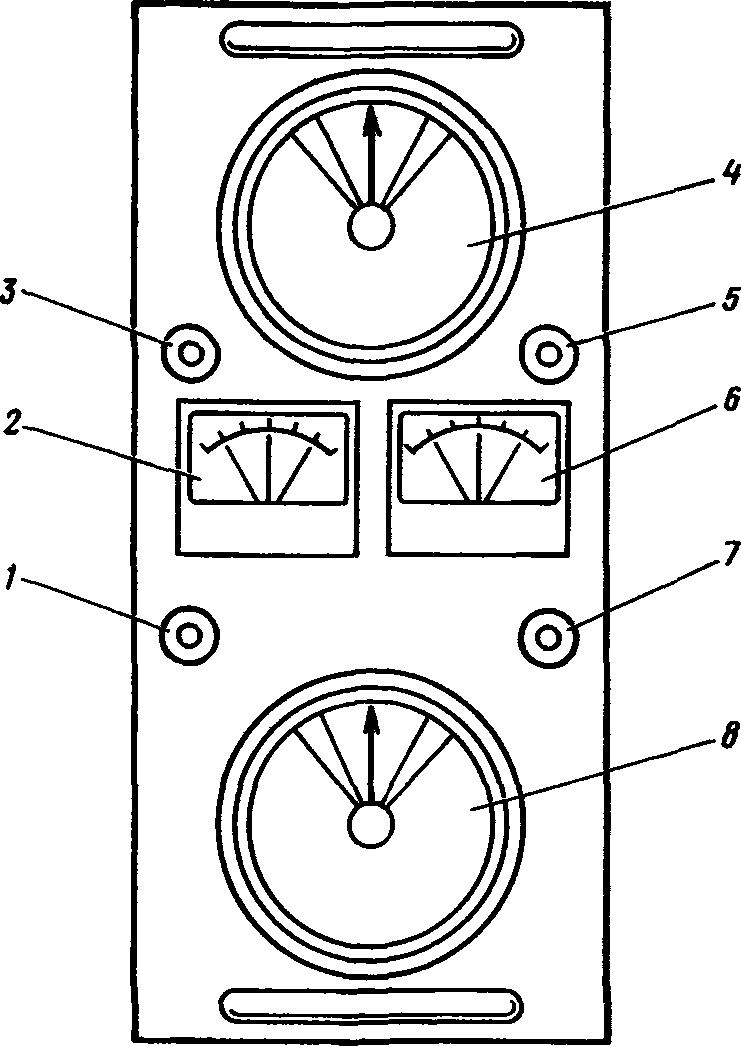

Выход усилителя нагружен на два измерительных прибора РА1 и РА2. Прибор РА1 размещен в блоке управления нивелировочными тросами в кабине оператора (см. рис. 149) — «Превышение после подбивки». Этот прибор позволяет осуществлять машинисту- оператору контроль за качеством состояния пути по уровню в зоне подбивки при работе системы автоматического управления выправкой пути в продольном профиле по правой и левой рельсовым нитям. При этом контроль подъемки пути в продольном профиле по обеим нитям осуществляется с помощью приборов 2 и 6, размещенных в блоке контрольных приборов (рис. 151), установленном в кабине машиниста.

Отклонения передних концов нивелировочных тросов по уровню от заданного превышения контролируется с помощью прибора «Превышение до подбивки» (см. рис. 149) в кабине оператора. На машинах ВПР-1200 и ВПРС-500 непосредственной выправки пути по уровню не производится.

Вместе с тем качество выправленного машиной пути по уровню является одним из важнейших показателей работы машины. Поэтому в контрольном блоке (см. рис. 151) имеется стрелочный прибор контроля положения пути по уровню 8 или, что то же самое, РА2 (см. рис. 150). Прибор РА2 является миллиамперметром постоянного тока с нулем посередине и специальной шкалой, разбитой на секторы. Средняя зона определяет точную установку положения пути по заданному уровню в зоне подбивки и составляет 4—5 мм. По желанию машиниста эта зона регулируется в широком диапазоне с помощью резистора R11 (см. рис. 150), ручка которого выведена на блок маятникового управления (рис. 152), расположенного в кабине машиниста.

Превышение пути по уровню в переходных и круговых кривых задается вручную с помощью переключателя направления превышения и потенциометра с цифровой ручкой на основании информации, записанной на шпалах. Стрелка прибора 8 (см. рис. 151) показывает отклонение состояния пути по уровню от заданного превышения. При наличии существенных отклонений вводят вручную дополнительную подъемку в систему автоматической выправки пути в продольном профиле и при необходимости повторяют цикл подбивки пути.

На машинах ВПР-1200, ВПРС-500 и Р-2000 предусмотрен также оперативный контроль качества выправки пути в плане в зоне подбивки, осуществляемый по стрелочному прибору 4 (см. рис. 151).

В кабине оператора имеется контрольный прибор (см. рис. 140), показывающий перемещение переднего конца хорды рихтовочной системы.

Для регистрации состояния выправленного пути на машинах используется двухканальный самописец, расположенный в кабине оператора. По одному каналу регистрируется состояние выправленного пути в плане, а по другому — по уровню. Питание самописца осуществляется напряжением 24 В постоянного тока и напряжением 110 В переменного тока.

Сигнал на запись состояния выправленного пути по уровню поступает от прецизионного маятникового датчика, расположенного на контрольно-измерительной тележке машины.

Рис. 151. Блок контрольных приборов:

1 — контрольная лампа 110 В; 2, 6 — прибор контроля подъемки слева и справа; 3, 5 — контрольная лампа подъемки слева и справа; 4,8 — прибор контроля рихтовки и превышения рабочего цикла; 7 — контрольная лампа сигнала индуктивного датчика

Рис. 152. Блок маятникового управления

Сигнал на запись стрел изгиба пути в плане поступает от датчика стрел, установленного на контрольной тележке, расположенной под прицепной платформой. Измерения указанный датчик производит относительно 10-метровой хорды, натянутой под прицепной платформой. Передняя точка хорды закреплена на контрольно-измерительной тележке, а задняя — на тележке под прицепной платформой.

Движение ленты самописца осуществляется от сигналов, поступающих с выхода шагового датчика пути. При движении машины от шпалы к шпале шаговый датчик, установленный на измерительной тележке под кабиной водителя, вращается и выдает сигналы на шаговый электродвигатель, управляющий перемещением бумаги самописца. Запись в функции пути возможна непрерывная и точечная. Последний вид записи используется для того, чтобы исключить влияние вибрации и тряски на точность записи. Режим записи с помощью точек осуществляется в момент поднятия подбивочных блоков.